В.А. Телец, д-р техн. наук, 22 ЦНИИИ Минобороны России,

В.С. Серегин, канд. техн. наук, А.И. Василевич,

АО “Научно-производственное объединение “НИТАЛ””

ПОСТРОЕНИЕ ТРЕХМЕРНЫХ ЭЛЕКТРОННЫХ МОДУЛЕЙ

ДЛЯ МИКРОМИНИАТЮРНЫХ РОБОТОТЕХНИЧЕСКИХ И ИНФОРМАЦИОННЫХ СИСТЕМ МЕТОДОМ

ОБЬЕМНО-ПЛАНАРНОГО МОНТАЖА

![]()

|

Описан один из методов трехмерного конструктивно-технологического

исполнения (объемно-планарного монтажа) многокристальных модулей для

построения унифицированных микроминиатюрных электронных блоков

робототехнических и информационных систем и их составных частей |

Методы

формирования трехмерных электронных устройств

Метод

объемно-планарного монтажа

Конструкция

электронных блоков

Выбор

и применение материалов микроплат и электронных блоков

Перспективная

конструкция блоков МКМ с применением микроплат на основе алюмонитридной

керамики

Создание

трехмерных МКМ методом ОПМ на основе алюмонитридной керамики

Достижения в области микроэлектроники и ее нового перспективного направления – микросистемотехники вступают в XXI век на уровне шестого поколения по условно принятой классификации, позволяющей идентифицировать микроминиатюрные роботизированные, информационно-измерительные и управляющие системы, составные части которых в виде изделий электронной техники (ИЭТ) выполнены на основе субмикронных технологических процессов (табл. 1).

Таблица 1. Влияние уровня миниатюризации ИЭТ и радиоэлектронной аппаратуры на развитие информационных технологий и технический облик систем управления (условно)

|

|

Свойства |

1-е |

2-е |

3-е |

4-е |

5-е |

6-е |

|

(1950-1960 гг.) |

(1960-1980 гг.) |

(1980-1990 гг.) |

(1990-2000 гг.) |

(2000-2005 гг.) |

(2005-2000 гг.) |

||

|

Системы

объекто-указания

(СОУ) |

Характер

функционирования |

Неуправляемое |

Управляемое

(корректируемое) |

С элементами

искусственного интеллекта (ИИ) |

Интеллектуальное |

||

|

Взаимодействие

СОУ с СУ (оператором) |

Обратная

связь отсутствует |

Объектоуказание

без распознавания |

Объектоуказание

с элементами автономного обнаружения, распознавания, сопровождения |

Автономное

обнаружение, сопровождение и идентификация объекта, информирование об

обстановке |

Автономное

обнаружение, сопровождение и идентификация объекта, адаптация к обстановке,

элементы принятия решения |

||

|

Системы

управления |

Уровень автоматизации |

Ручное |

Автоматизированное |

Автоматизированное

с адаптацией к внешним воздействиям |

Гибко

программируемые многофункциональные системы |

Самообучающиеся

системы с признаками ИИ |

Самообучающиеся

системы с элементами ИИ |

|

Уровень автоматизации

в СУ |

- |

- |

Автоматизированная

система управления (АСУ) |

АСУ на

основе экспертных систем |

АСУ на

основе поддержки принятия решения в едином информационном пространстве |

АСУ на основе

принятия решений в едином информационном пространстве |

|

|

Соотношение

программных и аппаратных средств, % |

0/100 |

0/100 |

15/85 |

50/50 |

70/30 |

80/20 |

|

|

ИЭТ |

Интеграция |

Электро-вакуумные |

Транзисторы |

Интегральные

микросхемы (ИС), 104 |

Сверхбольшие

ИС (СБИС), 105-106 |

Интегрированные

системы, 10'°-1012 |

Микросистемная

техника, до 1014 |

|

Проектные

технологические нормы |

- |

- |

> 1 мкм |

0,8-0,3 мкм |

0,2-0,1

мкм, ком-плексированные технологии |

<0,1 мкм,

нано-и молекулярные технологии |

|

Проводимые в России исследования в этой области обеспечивают пока относительный паритет с развитыми странами [1].

Намного сложнее складывается ситуация с поддержанием и развитием производственно-технологического базиса микроэлектроники субмикронного диапазона, элементная база которой представлена изделиями 4-го и 5-го поколений и составляет функциональную основу мини- и микросистем.

В этот вынужденный “переходный период” большого внимания вновь заслуживают достижения в области гибридной интегральной техники, к которым, в частности, относятся многокристальные модули (МКМ) [2]. Конструктивно-технологический базис МКМ можно рассматривать в качестве своеобразного “полигона” для отработки архитектурных, алгоритмических, схемотехнических и других видов задач построения мини- и микросистем.

Конструкция МКМ может объединять от двух единиц до нескольких сотен кристаллов полупроводниковых приборов и/или интегральных микросхем (ИС), размещаемых на многослойных подложках и использующих для соединений одно- или многоуровневую разводку металлизации.

Примером тому являются микроэлектронные преобразователи физических величин и компоненты датчиков (ПФВ и КД) – один из наиболее ярких и динамично развивающихся классов изделий микроэлектроники и микросистемотехники [3].

Структурная схема ПФВ и КД является, по сути, моделью информационно-измерительного канала и содержит все его основные узлы [4]:

· чувствительные элементы (ЧЭ), или первичные преобразователи информации;

· устройства коммутации и нормализации сигналов;

· вторичные преобразователи сигналов (аналого-цифровые и цифроаналоговые преобразователи);

· микропроцессорные средства цифровой обработки сигналов, запоминающие устройства и схемы обрамления;

· устройства вывода и распределения информации;

· исполнительные устройства (актюаторы).

В ряде случаев технология МКМ выглядит даже более предпочтительной для реализации функционально сложных ПФВ и КД, чем, например, технология больших и сверхбольших интегральных микросхем (БИС, СБИС).

Технология МКМ обеспечивает полную ориентацию на измеряемую (преобразуемую) входную физическую величину путем конструктивно-технологического совмещения в ПФВ и КД его ЧЭ (давления, влажности, излучений и др.), непосредственно взаимодействующих с внешней средой, со встроенными схемами обработки информации.

Так, ПФВ и КД давления, влажности, газов, состава среды предполагают наличие функционального отверстия в корпусе для обеспечения воздействия на ЧЭ. Очевидно, что при этом ЧЭ должны быть электрически связаны с основной схемой преобразователя, но герметично от нее отделены. Тогда интеграция ЧЭ в БИС, СБИС ПФВ и КД с применением стандартных корпусов для размещения кристаллов становится затруднительной.

В то же время ужесточающиеся требования к микроминиатюризации электронной аппаратуры приводят к необходимости создания мультидатчи-ковых систем, совмещающих в устройствах преобразования (измерения) и обработки информации в реальном масштабе времени нескольких ЧЭ для работы с различными физическими (химическими) величинами.

В этом смысле перспективно размещать в МКМ ПФВ и КД несколько комбинированных ЧЭ совместно со схемами обработки информации. Описание нескольких таких отечественных изделий с трехуровневой алюминиевой металлизацией представлено в [5]. Следует отметить, что в этих гибридных микросистемах для обеспечения высокой плотности трассировки межсоединений и их высокого качества подложки носители изготавливаются по технологии БИС, СБИС.

Просматриваются перспективы размещения в МКМ ПФВ и КД исполнительных устройств ИС в микроисполнении (сопел, поршней, роторов, акселерометров и др.).

Технической проблемой для функционально сложных устройств, по-прежнему, является отвод теплоты. Для этого в МКМ используются встроенные теплоотводы, непосредственно контактирующие с кристаллами размещенных в них полупроводниковых приборов и/или микроэлектронных устройств.

Технология МКМ объединяет несколько вариантов реализации электронных

устройств: от традиционной – в виде гибридных интегральных микросхем до МКМ на

основе многослойных структур – типов ![]() (печатные платы),

(печатные платы), ![]() (керамика),

(керамика), ![]() (тонкопленочные

структуры на керамическом или эмалированном металлическом носителях),

(тонкопленочные

структуры на керамическом или эмалированном металлическом носителях), ![]() (тонкопленочные

структуры на пластине кремния) [2].

(тонкопленочные

структуры на пластине кремния) [2].

Следует отметить, что МКМ внедряются в микросистемотехнику, являясь уже сформировавшимся конструктивно-технологическим направлением микроэлектроники.

За последние 8-10 лет в мире число фирм-разработчиков и производителей МКМ увеличилось с десятков до сотен. Если в 1992 г. объем продаж МКМ составлял 10 млн долл., то в 2000 г. он превысил 20 млрд долл.

По способу размещения кристаллов различают МКМ:

· планарные (одноуровневые);

· с установкой на ребро;

· трехмерные (многоуровневые).

Наиболее перспективной для применения в технике микросистем представляется трехмерная реализация МКМ. Такие МКМ занимают объемы, в 6 раз меньшие объемов аналогичных устройств в корпусах с вертикальным размещением выводов (типа DIP), при этом они в 3-5 раз дешевле. Плотность упаковки электронных устройств с использованием МКМ в 10-15 раз выше, чем на основе обычных печатных плат, а потребляемая мощность, масса и размеры – в 2-3 раза ниже. Короткие межсоединения МКМ значительно снижают уровни паразитных емкостей и индуктивностей, что обеспечивает повышенное быстродействие схем.

Методы формирования трехмерных

электронных устройств

Методы формирования трехмерных электронных устройств известны более 20 лет и в 80-е годы активно воплощались в реальные конструкции.

Простейший вариант трехмерного МКМ в керамическом корпусе запатентован фирмой Texas Instruments (США). Кристаллы в нем монтируются в двух уровнях с разваркой ленточных проводников на траверсы корпуса.

В другом конструктивном варианте на кремниевой подложке по одной из базовых планарных технологий изготавливали “рабочий” слой, содержащий активные и пассивные элементы схемы. Затем на него наносился изоляционный слой со вскрытыми окнами для формирования межсоединений, а поверх – второй полупроводниковый слой, электрически соединенный с первым слоем и т.д. Получаемая неразборная и неремонтируемая конструкция обладала большой плотностью упаковки. Однако выход из строя одного из элементов в любом из слоев приводил к отказу всего устройства.

Еще одна известная трехмерная конструкция предполагала сборку из нескольких кремниевых подложек, собранных в “этажерку”. “Рабочие” слои содержали преимущественно пассивные элементы, а кристаллы ИС устанавливались непосредственно на подложки. Плотность упаковки такой конструкции ниже, чем у предыдущей, а ее стоимость за счет сложности монтажа в 5-10 раз превышала стоимость гибридных ИС с применением бескорпусных элементов и многослойных полиимид-ных или керамических коммутационных плат.

Высокая плотность упаковки трехмерных структур была получена в начале 90-х годов в конструкции, у которой контактные площадки кристаллов соединялись на подложке со слоем металлизации. Все межсоединения выполнялись с одной стороны кристалла, и на их оконечностях создавались шариковые выводы, благодаря которым кристалл монтировался на выводную рамку ленты-носителя. Затем эти промежуточные конструкции склеивались друг с другом, образуя модуль-параллелепипед, который монтировался на плату. Практически все технологические операции такой конструкции являлись специализированными.

Все упомянутые выше конструкции обладали одним серьезным недостатком, связанным с организацией теплоотвода, что делало их практически непригодными для реализации функционально сложных и производительных электронных устройств.

Более совершенной представляется конструкция фирмы Cubic Memory (США), состоящая из собранных “в пакет” и соединенных по вертикали микроплат на основе полупроводниковых пластин, содержащих по четыре структуры динамических оперативных запоминающих устройств (ДОЗУ), каждая информационной емкостью 8 Мбит.

Перед структурным разделением на четыре функциональные части каждая полупроводниковая пластина шлифуется по толщине до 0,2 мм.

Верхний слой пластины покрывается слоем полиимида, в котором вскрываются окна в местах расположения контактных площадок кристаллов-структур и переходов на другие слои разводки. Обратная сторона пластин изолируется слоем нитрида кремния.

Объемная конструкция каждой микроплаты образуется “пирогом” из подложки на нитриде кремния, двух золотосодержащих слоев межсоединений, трех полиимидных изолирующих слоев, компаунда в пространстве между микроплатами.

Первый полиимидный слой изолирует между собой исходные четыре полупроводниковые структуры ДОЗУ. Последующий слой металлизации (золото) обеспечивает горизонтальные межсоединения (между кристаллами ДОЗУ). Второй полиимидный слой изолирует сформированные горизонтальные межсоединения. В нем вскрываются “окна” для последующих соединений между микроплатами (вертикальные межсоединения). В этих окнах формируются контакты для вертикальных межсоединений путем золочения поверхностей. Последний третий слой полиимида изолирует конечную конструкцию микроплаты памяти.

Соединения между микроплатами – пластинами осуществляется также и по периметру вертикальными золочеными объемными проводниками. Нижняя плата имеет планарные выводы для соединения с внешними разъемами и коммутационными платами.

Плотность упаковки такой объемной конструкции очень высока (заполнение объема кремнием до 70%), однако высока и стоимость ее изготовления (по оценкам она сопоставима со стоимостью узлов и блоков бортовой аппаратуры).

Метод объемно-планарного монтажа

В России (АО “НПО “НИТАЛ””, г. Москва) получил развитие конструктивно-технологический метод трехмерной сборки МКМ, названный методом объемно-планарного монтажа (ОПМ). Метод ОПМ защищен отечественными патентами [6,7].

В качестве элементной базы электронных устройств, построенных методом ОПМ, используются бескорпусные диоды, транзисторы, кристаллы ИС любой степени интеграции, навесные конденсаторы и резисторы.

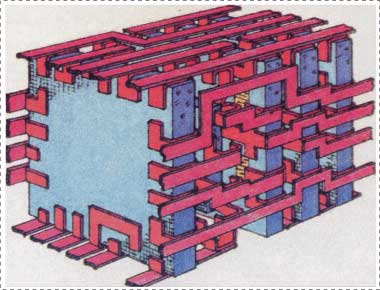

Микроминиатюрные узлы электронной аппаратуры, создаваемые на основе метода ОПМ, строят по иерархическому принципу “элемент-микроплата-блок-узел-устройство”.

Микроплата представляет собой двустороннюю печатную плату с возможностью коммутации элементов с двух сторон через торцевые контакты. При необходимости на одной из сторон выполняется многослойная разводка.

Типовой технологический маршрут изготовления МКМ с применением ОПМ содержит следующие операции:

· подготовку элементов к сборке;

· изготовление рамок;

· ориентированную посадку элементов;

· опрессовку элементов полимером;

· очистку плазмой и “закрытие” стыка между элементами и полимером;

· изготовление масок-шаблонов;

· создание проводников межсоединений путем вакуумной металлизации;

· резку микроплат;

· контроль и электротермотренировка микроплат;

· сборку микроплат (пайка, герметизация в корпусе);

· контроль функционирования МКМ;

· упаковку.

Кроме того, может использоваться ряд вспомогательных технологических операций по изготовлению рамок и ферромагнитных масок, приготовлению проявителей, травителей, смесей для химической обработки.

Очевидно, что технологический маршрут изготовления микроплат и МКМ во многом идентичен маршруту изготовления ИС и ГИС (фотолитография, химическое травление, вакуумное напыление и плазмохимическая обработка, подготовка и ориентированная приклейка элементов, опрессовка, заливка и термообработка, сборка, корпусирование, тренировка, испытания и др.), а значит, предполагает задание сопутствующих требований по электронной гигиене.

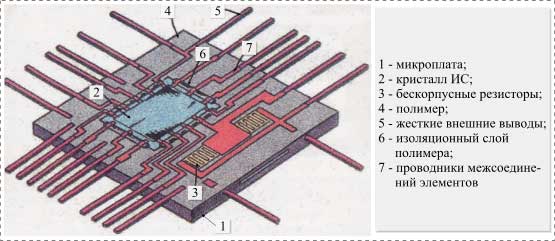

На рис. 1 показан один из вариантов выполнения микроплаты с жесткими внешними выводами (рамочный вариант). На микроплате 1 закреплены: кристалл ИС 2, бескорпусные резисторы 3, спрессованные полимерным материалом 4, с жесткими выводными контактами 5. Токопроводящие зоны кристалла ИС защищены изоляционным слоем 6 в виде наплывов полимерного материала. На поверхности кристалла ИС, резисторов и самой микроплаты нанесены проводники 7 межсоединений элементов, выводов и микроплат в блоке.

В конструкции на рис. 1 половина трудоемкости изготовления микроплаты приходится на операции с выводной рамкой, что сделало целесообразным разработку безрамочной конструкции, показанной на рис. 2. Помимо экономического эффекта такая конструкция позволила повысить плотность упаковки за счет исключения выступающих деталей.

|

|

|

Рис. 2. Вариант конструкции безрамочного выполнения микроплаты |

Несколько изменилась технология изготовления и контроля микроплат. В безрамочной микроплате проводники напыляются как на лицевую, так и на торцевую и обратную стороны платы, образуя внешние контакты. Выемки по контуру платы облегчают процесс нанесения проводников и соединение плат между собой в блоке. Но возможны варианты выступающих и плоских выводов, как показано на фрагментах рис. 3.

|

|

|

Рис. 3. Варианты выполнения выступающих (а) и плоских (б) внешних выводов микроплат |

В целом в блоке с “рамочными” микроплатами можно получить заполнение объема кремнием не более 25%, тогда как “безрамочный” вариант позволяет повысить этот показатель до 30-35% и более.

Микроплаты для увеличения плотности упаковки можно выполнять на основе соединений пайкой их безрамочных фрагментов (рис. 4). Тогда каждые две стороны фрагментов образуют контактное поле составной микроплаты.

В случае, когда элементы поставляются напаянными на промежуточный носитель, микроплата принимает вид, показанный на рис. 5. Проводники носителя 2 микроплаты 1 образуют внешние выводы для соединения с другими микроплатами или их фрагментами, а контакты, запрессованные в рамку 3, образуют внешние выводы 4 блока.

|

|

|

|

Рис. 4. Соединение пайкой безрамочных мякроплат |

Рис. 5. Микроплата, напаянная на промежуточный гибкий носитель |

Конструкция электронных блоков

Для достижения максимальной плотности упаковки, минимизации длины межсоединений и улучшения частотных характеристик МКМ микроплаты собираются “в пакет”, причем три их торцевые стороны образуют грани блока, по которым проходят межсоединения, а четвертая используется для теплоотвода и внешних выводов. Возможен вариант конструкции с использованием всех четырех граней блока для межсоединений.

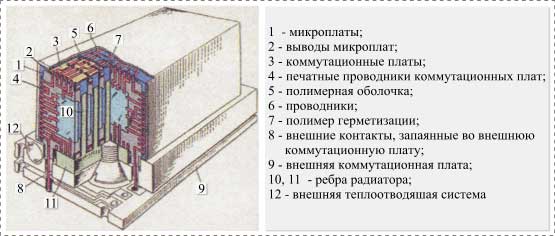

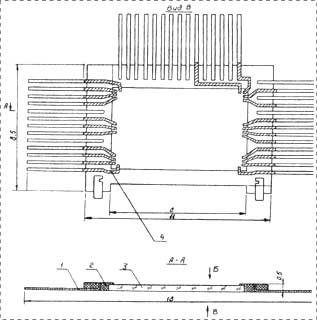

Один из вариантов выполнения конструкции блока представлен на рис. 6.

Микроплаты 1 с электронными элементами установлены “в пакет” параллельно друг другу. Их соединение между собой осуществлено с помощью выводов 2 и коммутационных плат 3 с печатными проводниками 4. Для повышения надежности соединений блок покрывается полимерной оболочкой 5, через которую проходят выводы микроплат. Боковые и верхняя поверхности блока шлифуются до вскрытия контактов и на эти поверхности наносятся проводники 6, дублирующие разводку на платах. После этого блок покрывается полимером 7 для общей герметизации. С другими блоками соединения осуществляются через контакты 8, запаянные во внешнюю коммутационную плату 9. Теплота отводится через ребра радиатора 10, 11 на внешнюю теплоотводящую систему 12.

Способы соединения микроплат в блоке могут быть различными (рис. 7). Варианты 1, 2 и 5 используют рамочные микроплаты, варианты 3 и 4 – безрамочные. Кроме того, вариант 5 можно реализовать и для безрамочной конструкции микроплат. Для этого во время заливки торцевые зоны контактов изолируются эластичным прижимом, после чего наносятся внешние проводники. Возможны и сочетания вариантов (сочетание 2 и 5 вариантов в конструкции блока на рис. 6).

|

|

|

Рис. 7. Способы соединения микроплат в блоке |

Используется соединение микроплат объемными проводниками (рис. 8) или подпружиненными выводами с дальнейшей перепайкой (рис. 9). В последнем случае контроль, замену или ремонт блока можно проводить до перепайки.

|

|

|

|

Рис. 8. Вариант соединения микроплат в блоке объемными проводниками |

Рис. 9. Соединение микроплат с помощью подпружиненных выводов |

Блоки МКМ могут быть конструктивно оформлены в различные внешние геометрические формы (цилиндр, призмы и пр.). На рис. 10 показаны типовые варианты конструктивного исполнения МКМ с герметизацией компаундом и в металло-керамическом корпусе.

Выбор и применение материалов микроплат и электронных блоков

Конструкция микроплат предполагает применение различных материалов подложки (кремний, ситалл, керамика, арсенид галлия, феррогранат, германий и пр.), полимера пресс-материала и выводной рамки (сплавы меди и алюминия, ковар). Выбор материалов конструкции МКМ и их совместимость должны быть обоснованы, прежде всего, с точки зрения механической прочности и температурных коэффициентов линейного расширения (ТКЛР) материалов.

Проводник накрывает одновременно элемент, фрагмент пресс-материала и контакт внешнего вывода. Поэтому при проведении термоциклирования, например, в проводнике может возникнуть трещина и/или обрыв из-за недопустимых взаимных значений ТКЛР примененных материалов.

Давление опрессовки порядка 30 МПа обеспечивает надежный “зажим” элементов

пресс-материалом. Однако стык между ними может “раскрыться” при температуре,

превышающей температуру опрессовки. Тем самым устанавливается ограничение на

верхнее предельное значение диапазона рабочих температур (350°С). При

температурах окружающей среды менее ![]() °С возможно сильное механическое давление на кристалл ИС, его

прогиб и расслоение.

°С возможно сильное механическое давление на кристалл ИС, его

прогиб и расслоение.

Важно, чтобы ТКЛР полимера микроплаты не превышал ТКЛР подложки элемента

более чем на 1-1,5 порядка (для кремниевой подложки ![]() °С-1). Коэффициенты усадки и водопоглощения

полимера не должны превышать 0,4%.

°С-1). Коэффициенты усадки и водопоглощения

полимера не должны превышать 0,4%.

|

|

|

Рис. 11. Области наибольших напряжений в элементе микроплаты в продольном и поперечном сечениях после опрессовки |

С помощью тензометрирования и применения оптических методов моделирования установлен характер напряженного состояния элемента после опрессовки. На рис. 11 показаны области наибольших напряжений в элементе в продольном и поперечном сечениях. Элемент испытывает сжимающие и изгибающие усилия.

Характер прогиба показан на рис. 12 при соотношении масштабов в вертикальной и горизонтальной плоскостях 1000:1.

|

|

|

Рис. 12. Характер прогиба

элемента микроплаты |

Поскольку абсолютное значение усилий напрямую зависит от площади элемента, в наиболее тяжелых условиях оказываются кристаллы БИС и СБИС. Для обеспечения механической разгрузки толщина микроплат выбирается равной не более 1,2 толщины элемента. Кроме того:

· частично или полностью открывается обратная сторона элемента, что значительно снижает сжимающие усилия и полностью исключает изгибающие;

· в угловых зонах посадки элементов делаются сквозные или “глухие” отверстия (толщина стенки не более 0,15 мм) или пазы вдоль каждой стороны элемента, что в несколько раз снижает концентрацию механических напряжений.

В качестве опрессовочного материала в трехмерных МКМ может применяться премикс (табл. 2), используемый при изготовлении полимерных DIP-корпусов, или специально разработанный эпокси-новолачный опрессовочный материал марки СП-30 (табл. 3).

Таблица 2. Характеристики пресс-материала премикса

|

Характеристика |

Ед. изм. |

Значение |

Режим |

|

Время выдержки в форме |

мин |

4-5 |

|

|

Температура прессования |

°С |

|

|

|

Усадка |

% |

0,6 |

|

|

Разрушающее напряжение при

статическом изгибе |

кПа |

80 |

|

|

Твердость по Бринеллю |

кДж/м2 |

30-400 |

|

|

Давление прессования |

МПа |

15 |

|

|

Теплостойкость по Мартенсу |

°С |

170 |

|

|

Температурный коэффициент

линейного расширения |

|

25 |

|

|

Электрическая прочность |

кВ/мм |

20 |

|

|

Диэлектрическая

проницаемость |

|

5 |

106 Гц, |

|

Тангенс угла диэлектрических

потерь |

|

0,025 |

106 Гц, |

|

Удельное объемное

электрическое сопротивление |

Ом |

5 |

|

Таблица 3. Характеристики эпоксиноволачного пресс-материала

|

Характеристика |

Ед. изм. |

Значение |

Режим |

|

Время желатинизации |

с |

20-70 |

|

|

Текучесть по спирали |

м |

0,25-0,6 |

|

|

Плотность |

кг/м3 |

1700-1800 |

|

|

Усадка |

% |

0,1-0,25 |

|

|

Разрушающее напряжение при

изгибе |

МПа |

90-120 |

|

|

Твердость по Бринеллю |

кДж/м2 |

300-350 |

|

|

Ударная вязкость |

Дж/м2 |

7 |

|

|

Теплостойкость по Мартенсу |

°С |

105-115 |

|

|

Температурный коэффициент

линейного расширения |

|

25-30 |

|

|

Водопоглощение |

% |

0,2 |

100°С, 30 мин |

|

Диэлектрическая

проницаемость |

|

6 |

106

Гц |

|

Тангенс угла

диэлектрических потерь |

|

0,01 |

106

Гц |

|

Удельное электрическое

сопротивление |

Ом |

1015 |

|

|

Удельное поверхностное

электрическое сопротивление |

Ом |

1015 |

|

Некоторые свойства материала СП-30 оказались необычными (например, 30-суточная

выдержка в жидком гелии при ![]() К без изменения характеристик).

К без изменения характеристик).

Представляют интерес и полимерные материалы, близкие по ТКЛР к кремнию, применение которых позволяет значительно снизить механические нагрузки на кристалл ИС при термоциклировании и работе при низких температурах окружающей среды.

Герметизация микроплат в блоке выполняется вакуумной заливкой компаундом с температурой отвердевания порядка 120°С. Очевидно, что ТКЛР компаунда не должен значительно отличаться от ТКЛР полимера, из которого изготовлена микроплата.

У полимерных материалов без наполнителей ТКЛР в 10 раз выше, чем при наполнении стеклом, кварцем, корундом. Хорошие практические результаты можно получить, используя эпоксидный заливочный компаунд марки ЭЗК-6.

|

|

|

Рис.

13. Конструкция электронного блока на основе сборки методом ОПМ для работы в

условиях воздействия повышенных уровней радиационного излучения |

Жесткие условия эксплуатации электронных блоков на основе ОПМ в составе аппаратуры специального назначения требуют применения в них специальных материалов конструкций. Так, например, на рис. 13 представлена конструкция блока для работы в условиях воздействия повышенных уровней радиационного излучения (“атомные котлы”, роботы-ликвидаторы последствий на АЭС и др.).

Для минимизации последствий воздействия сверхжесткого рентгеновского излучения в конструкции микроплаты применен алюминий и практически исключены полимеры. При такой конструкции блоков уменьшение объемов в 5 раз влечет за собой уменьшение объемов и массы требуемой защитной оболочки в 2 раза.

Теплоотвод

Теплоотвод в трехмерных МКМ, построенных методом ОПМ, осуществляется, в основном, за счет свойств теплопроводности конструкции. Тепловой расчет должен учитывать, что от нагревающегося элемента до теплосъемника создается целая цепочка термических сопротивлений, соединенных последовательно.

Для нормальных условий эксплуатации и небольших перепадов температур (20-40°С), а также для малых площадей рассеивания теплоты теплоотвод излучением можно не учитывать.

При расчете тепловых режимов работы устройств необходимо учитывать, что элементы конструкции МКМ и аппаратуры могут быть выполнены из разных материалов (меди, титана, стали и др.).

|

|

|

Рис. 14. Способы отвода теплоты от элементов микроплат на основе сборки методом ОПМ |

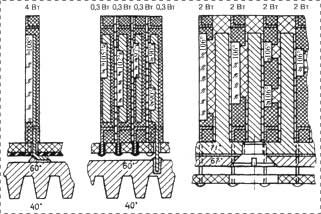

На рис. 14 показаны способы отвода теплоты от элементов, расположенных в микроплатах МКМ, даны их краткие теплоэнергетические характеристики.

Теплоотвод может осуществляться через теплоотводящие гребенки и ребра корпуса МКМ. Они же могут размещаться и на микроплатах (например, не на каждой, а через несколько микроплат).

Возможен вариант отвода теплоты, при котором в качестве теплоотводящих ребер используются кристаллы элементов (рис. 15).

|

|

|

Рис. 15. Вариант отвода теплоты |

При этом контакт с теплоотводом осуществляется через один из торцев элемента. Тогда часть соединений от контактных площадок кристалла, находящихся со стороны теплоотвода, приходится выводить через его изолированную лицевую сторону, что не всегда возможно. Но плотность упаковки при этом не уменьшается.

В целом изложенные варианты теплоотвода существенно усложняют технологию изготовления МКМ и ухудшают их эксплуатационные характеристики.

Более перспективными представляются конструкции МКМ по методу ОПМ с применением микроплат на основе алюмонитридной керамики.

Перспективная конструкция блоков МКМ с

применением микроплат на основе алюмонитридной керамики

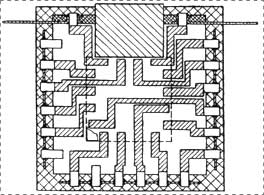

На рис. 16 показана перспективная конструкция блока МКМ, выполненного по технологии ОПМ с применением микроплат из алюмонитридной керамики AIN, основные характеристики которой представлены в табл. 4.

Данная конструкция обладает повышенной плотностью упаковки. Коэффициент заполнения кремнием при условии использования идентичных кристаллов БИС достигает 75%.

Таблица 4. Типовые характеристики алюмонитридной керамики

|

Характеристика |

Ед. изм |

Значение |

|

Объемная плотность |

г/см3 |

3,9 |

|

Пористость |

% |

0-0,6 |

|

Разрушающее напряжение при

статическом изгибе |

МПа |

250-300 |

|

Температурный коэффициент

линейного расширения |

|

4,6 |

|

Диэлектрическая постоянная |

|

8-10 |

|

Тангенс угла

диэлектрических потерь (на частоте 1 МГц) |

|

(1-5)10-4 |

|

Удельное электрическое

сопротивление |

Ом |

1013-1014 |

|

Коэффициент

теплопроводности |

Вт/(м |

130-180 |

На кристалл БИС (передний план на рис. 16) после нанесения изоляционного слоя (с лицевой, торцевой и обратной сторон) и вскрытия контактных площадок наносятся проводники, выводящие контактные площадки на обратную сторону кристалла.

|

|

|

Рис.

16. Конструкция электронного блок на основе сборки методом ОПМ |

Контакты формируются также в зонах, свободных от контактных площадок кристалла, и используются для разводки внутри блока МКМ. Формирование проводников возможно и по лицевой части кристалла.

В случае, когда необходимо разместить в МКМ кристаллы с малыми площадями, из алюмонитридной керамики изготавливается держатель, показанный в разрезе на втором плане рис. 16 (с отверстиями под кристаллы ИС или другие объемные элементы). Элементы размещаются в окнах держателя и закрепляются полимером.

Вместо опрессовки можно применять вакуумную заливку. Некоторые пассивные элементы выполняют на держателе методом тонкопленочной, толстопленочной или полупроводниковой технологий. Далее, как и на первом кристалле, формируются проводники и т.д.

Между кристаллами и держателями располагаются тонкие (0,1 мм) изоляционные микроплаты, также имеющие разводку. Проводники проходят через торцы микроплат в местах, где необходимо осуществить коммутацию.

Микроплаты имеют металлизированные выступы, на которые монтируются внешние выводы блока. Они могут иметь и не металлизированные пазы, в которых шинная разводка разрывается.

Блок запаивается по граням групповым методом и герметизируется тонкой (0,5 мм) оболочкой компаунда. В нижней части блока расположен радиатор, также выполненный из алюмонитридной керамики и имеющий тепловой контакт с кристаллами и держателями через теплопроводящую смазку.

Если элементы, расположенные в держателе, практически не выделяют теплоты, его можно изготавливать по технологии ОПМ на основе “безрамочной” микроплаты. Такой вариант возможен и в отдельных случаях значительного тепловыделения схемой. Но при этом коммутирующую микроплату с лицевой стороны элементов не ставят, а соседний кристалл используют в качестве ребра теплоотвода.

Применение микроплат из алюмонитридной керамики позволяет решить проблему согласования ТКЛР монтажных носителей и корпусов ИС и ГИС, используемых и в технике СВЧ.

Помимо нитрида алюминия представляется перспективным применение и других видов керамики из оксида алюминия, нитрида бора, карбида кремния, наконец, бериллиевой и стеклокерамики (табл. 5).

Таблица 5. Типовые характеристики керамических материалов, используемых для производства подложек и корпусов микросхем, микроплат МКМ

|

Характеристика,

ед. изм. |

Основной

компонент |

|||||

|

|

|

|

|

|

Стекло- |

|

|

Объемная плотность, г/см3 |

3,9 |

3,3 |

2,3 |

3,1 |

2,9 |

- |

|

ТКЛР, 10-6К-1 (при 293-673 К) |

6,7-7,3 |

4,3-4,5 |

1,2 |

4,2 |

7,2-8,0 |

3,0-4,2 |

|

Прочность на изгиб, МПа |

300 |

350-400 |

- |

450 |

230-250 |

150 |

|

Удельное сопротивление, Ом |

1014 |

1013-1014 |

1013 |

1013 |

1014 |

1012-1013 |

|

Коэффициент

теплопроводности, Вт/м |

20 |

100-200 |

55 |

70-220 |

200-220 |

5 |

|

Диэлектрическая постоянная

(на частоте 1 МГц) |

8,5-9,7 |

8,8-8,9 |

4,2 |

40 |

6,5-7,0 |

3,9-7,8 |

Многообразие применяемых видов керамик продиктовано усложнением бескорпусной элементной базы БИС и СБИС, а теперь также ультра- и сверхскоростных БИС (УБИС, ССИС) с размерами кристаллов до 10 мм2 и более, числом выводов 250-300 и более, мощностью рассеивания до 5-10 Вт, рабочими и тактовыми частотами от единиц до десятка гигагерц. Так, например, алюмонитридная керамика позволяет создавать устройства, устойчивые к воздействию внешних тепловых ударов и термоциклированию.

Создание трехмерных МКМ методом ОПМ на

основе алюмонитридной керамики

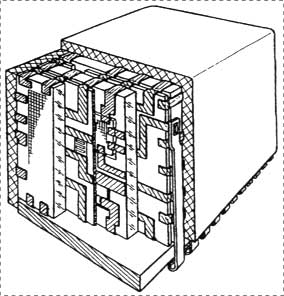

В АО “НПО “НИТАЛ”” (г. Москва) методом ОПМ по требованиям заказчика выполнен экспериментальный МКМ блока оперативного запоминающего устройства (ОЗУ) емкостью 4 Мбит с организацией памяти 16´32 К, состоящий из 32 кристаллов ИС: ОЗУ типа 134РУ10 емкостью 16 К с организацией 1´16 К, ИС выходных формирователей с байтовой организацией на кристаллах ИС типа 170АП5, схем выбора блока памяти на основе кристаллов ИС 533ЛН2.

Конструкция экспериментального МКМ содержит 24 неразъемные микроплаты – носителей элементов, теплоотвод и выводы.

|

|

|

Рис. 17. Конструкция микроплат для посадки кристаллов ИС 134РУ10 |

На рис. 17 показана конструкция одной из таких микроплат для посадки кристаллов ИС 134РУ10. Микроплата состоит из рамки 1, подложки для посадки кристаллов 3, опрессовочного полимерного материала 2. На полимерный материал между контактными площадками кристалла ИС и контактами рамки нанесены металлические проводники 4 для коммутации элементов в соответствии с принципиальной электрической схемой устройства. Проводники напыляются на обе стороны микроплаты.

В конструкции блока применено четыре вида рамок (различные – для активных и пассивных элементов). Рамки изготовлены из латуни и при подготовке к сборке покрываются сплавом олово – висмут толщиной 4-7 мкм. Они обеспечивают механическую ориентацию микроплат при сборке и прочность конструкции микроблока, соединение микроплат между собой и внешними выводами, подведения питания и электрических сигналов.

В конструкции микроблока применены бескорпусные конденсаторы К1-17, которые припаиваются непосредственно на рамку.

Металлизация наносится на поверхность микроплат методом вакуумного распыления меди на подслой ванадия. Толщина проводников 4-6 мкм.

Смещение металлизации относительно контактных площадок кристаллов не превышает ±15 мкм.

Лицевая и реверсная поверхности микроплат после нанесения проводников покрываются фоторезистом ФП-303. Полости между микроплатами, а также между микроплатами и ребрами теплоотвода заполняются теплопроводной пастой КТП-8 так, что после сборки микроплат единая конструкция микроблока не имеет полостей.

Высокая механическая прочность микроблока определяется соединением микроплат

методом пайки выступающих по граням блока выводов и конструкцией теплоотвода.

Технология ОПМ предполагает и заливку внешней поверхности микроблока компаундом

(за исключением поверхности теплоотвода). Это обеспечивает его надежную работу

в блоках герметизируемой аппаратуры, эксплуатируемой в диапазоне температур

внешней среды от -60 до +85°С.

В экспериментальном образце блока МКМ получена плотность упаковки свыше 20 крист./см3. Технические характеристики микроблока определялись выбранной элементной базой.

В случае технической необходимости (например, при эксплуатации изготовленных по технологии ОПМ в негерметизируемой аппаратуре) МКМ защищают компаундом или помещают в герметичный корпус:

· металлический – с последующей заливкой места выхода внешних выводов герметизирующим компаундом до уровня теплоотвода (диапазон рабочих температур от -10 до +70°С);

· металлокерамический – со сквозным прохождением через керамическое основание внешних выводов микроблока и последующей герметизацией путем сварки металлической крышки с основанием в инертной осушенной среде (диапазон рабочих температур от -60 до +85°С).

Одним из недостатков МКМ, собранных методом ОПМ, является то, что для каждого нового типа МКМ требует изготовления индивидуальной оснастки для проведения испытаний. Впрочем, это достаточно простые и недорогие приспособления для контроля электрических параметров МКМ и обеспечения передачи механических и других видов нагрузок.

![]()

Сборка МКМ методом ОПМ достаточно технологична, универсальна, экономична, не предъявляет высоких требований к производственным помещениям, оборудованию, квалификации персонала и не имеет принципиальных ограничений в реализации на основе алюмонитридных или других видов микроплат функционально сложных электронных устройств, например, таких, как ПФВ и КД с мультивходовой организацией, центральными или распараллеленными средствами обработки информации и т.п., применяемых в технике мини- и микросистем.

Список литературы

1. Критенко М.И., Малюдин С.А., Телец В.А. Состояние и концептуальные задачи развития специальной микроэлектроники // Сб. трудов Научной сессии МИФИ-99. Т. 6. М.: МИФИ. 1999.

2. Телец В.А. Многокристальные модули – новое конструктивно-технологическое направление развития микроэлектронных преобразователей физических величин и компонентов датчиков // Петербургский журнал электроники. 2000. № 3.

3. Телец В.А., Никифоров А.Ю. Микроэлектронные преобразователи физических величин и компоненты датчиков как основа элементной базы микросистемной техники // Сб. тез. докл. Всероссийской научно-технической конференции с международным участием “Сенсоры и микросистемы”, г. Санкт-Петербург, 2000.

4. Телец В.А., Никифоров А.Ю. Микроэлектронные преобразователи физических величин и компоненты датчиков – перспективная элементная база микросистемной техники // Микросистемная техника. 2001. № 1. С. 6-12.

5. Шелепнн Н.А. Кремниевые микросенсоры и микросистемы: от бытовой техники до авиационных систем // Микросистемная техника. 2000. № 1.

6. Патент России № 1753968 А.

7. Патент ЕР 0476136 (международная заявка PCT/SU90/ 00022).

Авторы

благодарят Казакова А.А., Посысаеву Т.Т., Сасова Ю.Д. и Чернышева А.А. за их

вклад в проводимые исследования по тематике статьи и помощь в ее подготовке.

| Наверх |