Как известно, с

технологией микроэлектроники связано исключительно успешное развитие электроники,

когда при значительном уменьшении стоимости достигнуто и существенное увеличение

функциональных возможностей изделий. В рамках этой технологии создано большое

число новых технологических методик, которые можно использовать также в микромеханике

и микроэлектромеханике. В свое время для развития микроэлектроники пришлось создавать

дорогостоящую технологическую базу. Теперь же для развития микромеханики эта база

уже практически создана, и планарные микродвигатели могут сыграть в микромеханике

роль, подобную роли транзисторов в микроэлектронике.Известно

несколько направлений развития электрических микродвигателей, но не все они выдержат,

в итоге, жесткую конкуренцию на применение в микромеханике. Очевидно, что таким

направлением будет направление, в котором в пределах реальных физических эффектов

и современной технологии будут удовлетворена совокупность требований к параметрам

устройств микромеханики и, в первую очередь, требования по высокой удельной энергоемкости.

В

планарных электрических микродвигателях возможно получение мощностей порядка 10-6-10-5

Вт и несколько более. Их наращивание до значений порядка 1 Вт допускается

за счет объединения нескольких микродвигателей. Такие мощности имеют современные

пьезоэлектрические, а также маломощные индуктивные двигатели, применяемые в современной

точной механике. Наиболее перспективными в настоящее время считаются первые из

них.

Можно ожидать, что планарные микродвигатели будут иметь

более высокие параметры и характеристики по точности позиционирования, глубине

регулирования и даже надежности, чем пьезоэлектрические двигатели. Основным ориентиром

при выборе направления развития планарных электрических двигателей является достижение

наиболее высоких электромеханических параметров и соотношений мощность/масса при

низкой стоимости, которые достигаются за счет использования технологии микроэлектроники

и создания унифицированных микромеханических микросхем.

Известны следующие типы планарных микродвигателей.

ЭВПД

– электростатические воздушные планарные двигатели [1-5]. Основное

отличие этих приборов от классических электростатических двигателей – малый зазор

между статором и ротором, равный 1-2 мкм (в классических

электростатических машинах он равен 1-2 мм). Малый зазор в межэлектродном пространстве

определяет относительно высокую плотность "накачиваемой" в образец электрической

энергии и, следовательно, эффективность двигателя. Разрабатываются ЭВПД вращательного

движения и возвратно-поступательного движения. Ротор в первом случае расположен

в подшипниках, во втором – скользит по направляющим. Можно обеспечить достаточно

высокую надежность этих двигателей при указанных в литературе основных параметрах

(для микродвигателя вращения с диаметром ротора 100 мкм): напряжение электропитания

– 100 В; скорость вращения ротора – 50000 об/мин; мощность – 10-6Вт.

В ЭВПД трудно осуществить суммирование мощностей. Поэтому маловероятно, что они

найдут применение в точной механике широкого назначения. В технологии этих

микродвигателей используются дорогостоящие операции: изготовление размеров деталей

с точностью не ниже 0,1 мкм; глубокое прецизионное химическое травление и т.д.

ПЭПД – пьезоэлектрические планарные двигатели [6,7]. Их конструкции подобны конструкциям

классических пьезоэлектрических двигателей

с керамическим элементом в виде консоли, один конец которой закреплен, а другой

конец колеблется, совершая эллипсоидальное движение. В ПЭПД основной элемент

изготавливается из пленочного конденсатора, в котором диэлектрическая пленка выполняется

как из неорганических, так и из органических пьезоэлектриков, например из пленки

ПВДФ (поливенилдевенилфторида). Изготовлены экспериментальные образцы ПЭПД в виде

многослойных пленочных консолей. Такие двигатели могут быть использованы в микро-

и электрооптике. Однако трудно найти способ эффективной передачи энергии движения

консолей на подвижный ротор. Кроме того, эффективность электромеханического преобразования

энергии в консолях ПЭПД низкая из-за малого значения коэффициента электромеханической

связи в пленочных пьезоэлектриках.

ЭТПД

– электротепловые планарные двигатели [8] – тонкопленочный аналог

"биметаллических" устройств, используемых, например, в автоматах отключения

электрических сетей. Подвижный элемент ЭТПД выполняется в виде трехслойной

пленочной консоли из органических пленок с разными коэффициентами термического

расширения, а средний слой – из металлической пленки (нагревательного элемента).

Известны экспериментальные образцы ЭТПД в виде матриц многослойных пленочных

электротепловых консолей. Основной практический интерес к этим микродвигателям

связан с возможностью получения низких напряжений электропитания (ниже 10 В),

но при значительных токах (5-50 мА). В то же время понятно, что энергетическая

эффективность ЭТПД низкая (ниже 5%). В экспериментальных образцах ЭТПД электротепловые

консоли передают движение на подвижную пластину-ротор благодаря тому, что касаются

ее по плоскости под небольшим углом. Таким образом, передача энергии от статора

(в виде матрицы электротепловых консолей, расположенной на неподвижной пластине)

к пластине-ротору осуществляется достаточно неэффективно.

ЭДПД – электростатические диэлектрические планарные двигатели [9,10].

В этих устройствах движение создается при электростатическом накате металлизированной

органической пленки на поверхность металла или диэлектрика (слои SiO2,

Al2O3,) в зависимости

от того, куда обращен слой металлизации. Основным элементом ЭДПД является пленочная

петля (диаметр – несколько миллиметров) из металлизированной пленки полиэтилентерефталата.

Характерная особенность ЭДПД – накопление

объемного заряда в диэлектрике при каждом акте электростатического наката. Этот

заряд формируется на глубоких энергетических центрах (ловушках), характерных для

широкозонных некристаллических диэлектриков и препятствует повторному накату металлической

пленки. Уменьшение влияния объемного заряда возможно за счет использования импульсов

напряжения с более сложной формой – наполнения их более короткими импульсами с

разной полярностью. Однако в этом случае значительно снижается энергетическая

эффективность микродвигателя.

Ранее нами был разработан

новый принцип электромеханического преобразования энергии, основанный на эффекте

электростатического наката тонких металлических пленок (металлических лепестков)

на поверхность сегнетоэлектрических пленок и были описаны микродвигатели, создаваемые

методами технологии микроэлектроники и основанные на указанном принципе преобразования

энергии [11,12]. Отличие таких микродвигателей (электростатических сегнетоэлектрических

планарных двигателей – ЭСПД) от электростатических микродвигателей с воздушным

зазором между ротором и статором (он равен 1-3 мкм) связано с большим значением

диэлектрической постоянной б сегнетоэлектрических

пленок, что определяет возможность "накачки" в образец исключительно

большой энергии (0,3-3 Дж/м2 и более) при использовании низких

рабочих напряжений.

Принципиальное

отличие ЭСПД от ЭДПД (оба типа таких микроприборов можно назвать диэлектрическими

микродвигателями) связано с уникальными свойствами сегнетоэлектриков:

· с

большим значением диэлектрической постоянной  , которая превосходит значение

, которая превосходит значение  линейных диэлектриков на 2-3 порядка, что определяет

возможность "накачки" в образец большой энергии и использования низких

рабочих напряжений;

линейных диэлектриков на 2-3 порядка, что определяет

возможность "накачки" в образец большой энергии и использования низких

рабочих напряжений;

· с

нелинейной зависимостью поляризации от напряженности электрического поля с выходом

на участок насыщения, при этом коэрцитивные поля очень низкие – до (1-3) 104 В/см;

· с

существенно меньшей концентрацией центров захвата носителей заряда и меньшей их

энергетической глубиной (следствие совершенной кристаллической структуры сегнетоэлектрика).

По

сравнению с ЭДПД микродвигатели ЭСПД обладают еще и другими преимуществами: меньшими

рабочими напряжениями, более высокой механической и электрической надежностью,

простой системой управления, а также большей технологичностью.

Перечисленные

выше свойства сегнетоэлектриков определяют более высокую эффективность электромеханического

преобразования энергии при электростатическом накате, чем в ПЭПД при использовании

обратного пьезоэлектрического эффекта. Электростатический накат металлических

пленок (лепестков) дает возможность снизить межэлектродный зазор до минимальных

значений, определяемых шероховатостью поверхностей металлической пленки и сегнетоэлектрика,

на уровне 30-100 А°. Перемещающийся по поверхности сегнетоэлектрика лепесток способен

при изгибе передать движение подвижному внешнему объекту (пластине-ротору) и таким

образом осуществить электромеханическое преобразование энергии. Скорость перемещения

участка лепестка, накатывающегося на сегнетоэлектрик, определяется амплитудой

напряжения, а накапливаемая энергия (преобразуемая в механическую энергию) – толщиной

сегнетоэлектрической пленки и значением s.

Оценки показывают, что давление в межэлектродном пространстве в момент касания

двух поверхностей (начиная с расстояния между ними 100 А° и менее) достигает

значений 10-15 МПа и соответственно сила натяжения металлической пленки достигает

значений 300-500 Н/мм2.

Бесконтактный

и контактный способы

передачи энергии от статора к ротору в планарных двигателях

Еще

до появления планарных микродвигателей в электромеханике были известны два способа

передачи энергии от статора к ротору – контактный и бесконтактный.

В

случае контактного способа передачи энергии от статора к ротору либо используются

специальные элементы (фрикционная вставка в элемент пьезоэлектрического двигателя,

ферромагнитная лента между статором и ротором в индуктивных волновых двигателях

и т.д.), либо статор и ротор контактируют между собой за счет волновой деформации

пьезоэлектрической керамики. В таких двигателях при использовании точных датчиков

положения ротора достигается исключительно высокая точность его позиционирования.

Вместе с тем в этих двигателях серьезной проблемой становится механическое изнашивание

контактирующих элементов статора и ротора.

В ЭВПД используется

бесконтактный, а в ПЭПД, ЭТПД, ЭДПД и ЭСПД – контактный способы передачи энергии.

В первом случае ротор не касается поверхности статора, силовое сцепление ротора

со статором осуществляется благодаря концентрации полей (электрического или магнитного)

над зубцами ротора и статора. Преимущество обусловлено тем, что отсутствует изнашивание

поверхностей ротора и статора. Основной недостаток

– невысокая точность позиционирования (в шаговых двигателях), определяемая размерами

зубцов ротора и статора. Высокой точности позиционирования можно достичь только

при чрезвычайно малых размерах этих зубцов и при очень высокой точности их изготовления.

Такое решение значительно усложняет технологию изготовления двигателя, существенно

увеличивает его стоимость.

Известен контактный способ

передачи энергии от статора к ротору с помощью электростатического наката. Простейшим

примером такого наката является перемещение металлического цилиндра под действием

напряжения между ним и электродом, покрытым диэлектриком, в сторону электрода.

Для того чтобы такое перемещение стало возможным при напряжениях не более 200-250

В (напряжение начала процесса разряда в газе), необходимо, чтобы расстояние между

цилиндром и электродом было не более 3 мкм. Можно

отметить, что по мере уменьшения этого расстояния сила притяжения между цилиндром

и электродом увеличивается; она максимальна, когда указанное расстояние становится

100 А° и меньше. Поскольку время действия этой силы очень мало и площадь контакта

цилиндра с электродом в том месте, где напряженность поля максимальна, незначительна,

то сила притяжения и, соответственно, работа наката также незначительны. Таким

образом, электромеханическое преобразование энергии при движении металлического

образца с фиксированной геометрической формой относительно электрода не является

эффективным.

Большую

протяженность взаимодействия двух проводящих плоскостей, сопровождающегося механическим

перемещением одного из проводников, можно получить при накате проводящей жидкости

по поверхности диэлектрика, отделяющего жидкость от электрода. Пример такого процесса

– электроосмос. Однако возможность превращения такого наката в механическую работу

ограничена – происходит только перемещение в пространстве массы тонкого слоя жидкости,

поскольку в этом случае также отсутствует эффективный способ преобразования энергии.

Более

эффективный способ имеет место при использовании гибких и тонких проводящих лент

или металлических пленок (лепестков). Толщина этих пленок должна быть небольшой,

такой, чтобы обеспечивался их изгиб под действием электрического поля в

момент электростатического наката на поверхность диэлектрика (сегнетоэлектрика).

Тогда во время этого процесса площадь контакта лепестка с поверхностью диэлектрика

возрастает, а небольшой зазор между двумя контактирующими поверхностями поддерживается

в течение всего процесса наката. Перемещающаяся в пространстве металлическая пленка

способна при изгибе передать движение внешнему объекту и таким образом осуществить

электромеханическое преобразование энергии.

Три

стадии контактного способа передачи энергии

от статора к ротору в диэлектрических

микродвигателях

Движение ротора относительно поверхности

статора складывается из нескольких стадий изменения состояния лепестка.

Перемещающийся

под действием сил электростатики по поверхности сегнетоэлектрика лепесток способен

при изгибе передать движение подвижному внешнему объекту (пластине-ротору) и таким

образом осуществить электромеханическое преобразование энергии. Скорость перемещения

участка лепестка, накатывающегося на сегнетоэлектрик, и накапливаемая энергия

(преобразуемая в механическую энергию) определяются амплитудой напряжения, толщиной

сегнетоэлектрической пленки  и значением

и значением  .

.

|

|

| Рис.1 |

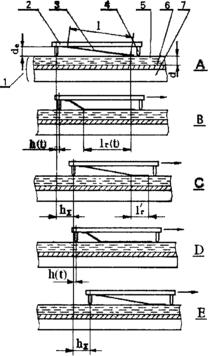

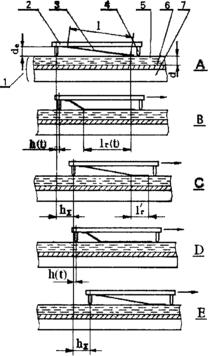

Схематически

принцип работы такого микродвигателя иллюстрирует рис. 1. Неподвижная пластина

(статор) 1 представляет собой кремниевую подложку 7, на поверхность которой последовательно

нанесен электрод 6, а затем сегнетоэлектрическая пленка 5. Подвижная пластина

(ротор) 2, разделенная от статора зазором d, с

синтезированными на ее по верхность металлическими лепестками 3 длиной

перемещается

относительно статора по направляющим (по опорам) 4. При подаче импульса напряжения

между лепестком 3, находящимся в исходном состоянии (А), и электродом 6 происходит

электростатический накат части поверхности лепестка на поверхность сегнетоэлектрика

(состояние В). Перемещающаяся в пространстве металлическая пленка изгибается,

происходит ее натяжение и она передает движение пластине 2, осуществляя таким

образом электромеханическое преобразование энергии. Длина наката

перемещается

относительно статора по направляющим (по опорам) 4. При подаче импульса напряжения

между лепестком 3, находящимся в исходном состоянии (А), и электродом 6 происходит

электростатический накат части поверхности лепестка на поверхность сегнетоэлектрика

(состояние В). Перемещающаяся в пространстве металлическая пленка изгибается,

происходит ее натяжение и она передает движение пластине 2, осуществляя таким

образом электромеханическое преобразование энергии. Длина наката  возрастает во

время действия импульса напряжения

возрастает во

время действия импульса напряжения  , соответственно изменяется

во времени и шаг

, соответственно изменяется

во времени и шаг  перемещения ротора.

перемещения ротора.

После

прекращения действия импульса напряжения лепесток под действием упругих сил, возникающих

при его изгибе, возвращается в исходное положение А (при одиночном импульсе напряжения)

или переходит в новое положение С, характерное для непрерывного движения ротора

(при подаче на образец серии импульсов); при этом ротор продвигается по инерции

на расстояние  .

От длительности этого процесса (процесса отлипания лепестка от поверхности

сегнетоэлектрика) зависит минимальный интервал времени между соседними импульсами

напряжения, т.е. максимальная частота следования

.

От длительности этого процесса (процесса отлипания лепестка от поверхности

сегнетоэлектрика) зависит минимальный интервал времени между соседними импульсами

напряжения, т.е. максимальная частота следования  этих

импульсов и соответственно мощность, развиваемая микродвигателем. При подаче на

образец второго импульса напряжения движущаяся пластина с лепестками делает еще

один шаг и переходит в состояние Е. После окончания импульса происходит пролет

ротора по инерции в состояние D (и изменение конфигурации лепестков, аналогичное

позиции С). При поступлении третьего импульса и далее движение происходит аналогично:

от позиции В к позиции С с соответствующим перемещением пластины 2.

этих

импульсов и соответственно мощность, развиваемая микродвигателем. При подаче на

образец второго импульса напряжения движущаяся пластина с лепестками делает еще

один шаг и переходит в состояние Е. После окончания импульса происходит пролет

ротора по инерции в состояние D (и изменение конфигурации лепестков, аналогичное

позиции С). При поступлении третьего импульса и далее движение происходит аналогично:

от позиции В к позиции С с соответствующим перемещением пластины 2.

Распластывание

лепестка под действием электростатических сил начинается с момента касания поверхности

лепестка и сегнетоэлектрика – процесса "захвата" лепестка, который определяет

дальнейший характер "электронного приклеивания" лепестка к поверхности

сегнетоэлектрика.

Процесс

отлипания лепестка определяют силы, удерживающие концы лепестков у поверхности

сегнетоэлектрика – адгезионные, гидродинамические, электростатические силы, связанные

с остаточными электрическими зарядами в диэлектрике, точнее, с поверхностной неоднородностью

распределения зарядов под площадью лепестка.

После

прекращения действия импульса напряжения в распластанной части лепестков вблизи

микронеровностей возникает противодействие упругих сил локально деформированных

участков лепестков и трех указанных сил.

Как

показывают исследования, роль адгезионных сил значительно меньше роли сил, связанных

с остаточными электрическими зарядами. Площадь физического касания лепестков с

диэлектриком много меньше видимой площади их касания, а адгезионные силы проявляют

себя только при прямом контакте двух тел. Кроме того, не происходит абсолютно

плотного касания двух поверхностей, воздушный зазор между ними составляет от 30

до 200 А° в зависимости от шероховатости

поверхности диэлектрика.

Отметим,

что три основные стадии работы контактных двигателей были характерны и для классических

пьезоэлектрических двигателей (ПД). В ПД для осуществления функции "захват"

используются внешние силы, прижимающие ротор к статору через контактный элемент.

При небольшом числе контактных элементов (контактирующих участков поверхностей)

на них концентрируется вся мощность ПД. Это приводит к быстрому изнашиванию контактных

элементов и плохой воспроизводимости параметров двигателя. Конструкция ПД из-за

использования внешних прижимных сил получается громоздкой. Но именно в ПД были

получены лучшие значения точности позиционирования и глубины регулирования электрических

емкостных двигателей.

Электрическая надежность диэлектрических микродвигателей

В

микроэлектронике обычно используется запас электрической прочности, при котором

рабочая напряженность электрического поля не менее чем в 2 раза меньше напряжения

пробоя диэлектрика. Нетрудно показать, что рабочие напряжения диэлектрических

микродвигателей не должны превышать 100 В. Такое ограничение соответствует также

и особенностям их функционирования.

Анализ

специфики работы рассматриваемых микродвигателей показывает, что для получения

значения удельной работы  Дж/м2 при напряжении источника

питания

Дж/м2 при напряжении источника

питания  В необходимо выполнение определенного соотношения

между

В необходимо выполнение определенного соотношения

между  и

и  : для

: для  параметр

параметр

имеет максимум при

имеет максимум при  м,

и для заданного значения

м,

и для заданного значения  можно определить

можно определить  и

напряженность электрического поля

и

напряженность электрического поля  , а также

, а также  .

.

Недостатки

диэлектрических микродвигателей с органическими пленками связаны не только с малыми

значениями КПД, но и с малыми значениями  . Поэтому в таких

микродвигателях, например, при использовании полиэтилентерефталатных пленок толщиной

3-4 мкм, удельная работа

. Поэтому в таких

микродвигателях, например, при использовании полиэтилентерефталатных пленок толщиной

3-4 мкм, удельная работа  имеет значение, большее

0,1 Дж/м2 только при напряжениях питания

имеет значение, большее

0,1 Дж/м2 только при напряжениях питания  В.

В.

Оценки

показывают, что работу  Дж/м2 при напряжении

Дж/м2 при напряжении  В можно получить в случае применения сегнетоэлектрических

пленок с поляризацией насыщения, равной

В можно получить в случае применения сегнетоэлектрических

пленок с поляризацией насыщения, равной  Кл/м2, при этом начальное значение

Кл/м2, при этом начальное значение  (при

напряженности электрического поля равной нулю) должно быть порядка 1000 и выше.

(при

напряженности электрического поля равной нулю) должно быть порядка 1000 и выше.

Указанный

выше критерий получения максимального значения  относится

к диэлектрикам, которые не имеют пор, заполненных газом (воздухом). В случае газовых

включений необходимо учитывать не только пробивные напряженности электрического

поля, но и так называемые "частичные разряды", возникающие в заполненных

газом порах и других газовых включениях. В диэлектрических микродвигателях в последний

момент наката создается искусственное газовое включение тех же геометрических

масштабов – воздушный зазор-металл-диэлектрик. При напряжениях, превышающих напряжение

порога начала частичных разрядов, в заполненных газом порах (полостях) происходит

ионизация газа. В этих условиях наблюдается ускоренная деградация изоляции, она

"стареет". Частичные разряды недопустимы в диэлектрических микродвигателях

и в связи с накоплением в диэлектрике при таких разрядах больших электрических

зарядов, снижающих эффективность наката. Поэтому рабочее напряжение должно быть

существенно меньше напряжения начала частичных разрядов в диэлектрике. Ниже все

оценки приводятся при рабочем напряжении, в 2 раза меньшем напряжения начала частичных

разрядов.

относится

к диэлектрикам, которые не имеют пор, заполненных газом (воздухом). В случае газовых

включений необходимо учитывать не только пробивные напряженности электрического

поля, но и так называемые "частичные разряды", возникающие в заполненных

газом порах и других газовых включениях. В диэлектрических микродвигателях в последний

момент наката создается искусственное газовое включение тех же геометрических

масштабов – воздушный зазор-металл-диэлектрик. При напряжениях, превышающих напряжение

порога начала частичных разрядов, в заполненных газом порах (полостях) происходит

ионизация газа. В этих условиях наблюдается ускоренная деградация изоляции, она

"стареет". Частичные разряды недопустимы в диэлектрических микродвигателях

и в связи с накоплением в диэлектрике при таких разрядах больших электрических

зарядов, снижающих эффективность наката. Поэтому рабочее напряжение должно быть

существенно меньше напряжения начала частичных разрядов в диэлектрике. Ниже все

оценки приводятся при рабочем напряжении, в 2 раза меньшем напряжения начала частичных

разрядов.

Можно определить запас по напряжению для диэлектрических

микродвигателей, изготавливаемых на основе металлизированных лент из полиэтилентерефталата

толщиной 3-4 мкм. При влажности 60% для этих диэлектриков напряжение начала частичных

разрядов равно 280 В, а при влажности 20% – 300 В. Таким образом, в этом случае

запас по напряжению практически отсутствует. Даже при таких высоких напряжениях

работа электростатического наката ленточных микродвигателей мала: 0,075 Дж/м2

при влажности 60% и 0,125 Дж/м2 при влажности 20% .

Таким

образом, при  можно

определить напряжение

можно

определить напряжение  , напряженность электрического поля

, напряженность электрического поля  и

работу электростатического наката

и

работу электростатического наката  для любых линейных диэлектриков

при условии двойного запаса по электрической надежности.

для любых линейных диэлектриков

при условии двойного запаса по электрической надежности.

В

таблице 1 представлены параметры  ,

,  ,

, , и

, и  –

напряженность электрического поля пробоя, характерные для различных диэлектриков.

–

напряженность электрического поля пробоя, характерные для различных диэлектриков.

Таблица

1.

|

Диэлектрик |

, В , В

|

|

, В/м , В/м

|

, В/м , В/м

|

|

|

, Дж/м2 , Дж/м2

|

|

SiO2 |

82 |

4 |

2×108 |

8×108 |

4,0 |

0,4 |

0,3 |

|

Al2O3 |

90 |

6 |

1,5×108 |

7×108 |

4,7 |

0,6 |

0,36 |

|

Ta2O5 |

100 |

25 |

0,4×108 |

6×108 |

15 |

2,5 |

0,44 |

|

BaTiO3 |

100 |

230 |

0,045×108 |

0,35×108 |

7,8 |

22,5 |

0,44 |

|

Полтэтилентерефталат |

78 |

3,2 |

2,4×108 |

(1-4)×108 |

0,41-1,6 |

0,32 |

0,27 |

Из

таблицы можно сделать следующие выводы.

Неорганические оксиды

дают удовлетворительные значения работы электростатического наката 0,30-0,44 Дж/м2

при двойном запасе напряжения по частичным разрядам и запасе напряжения 3-15 по

пробою; типичный сегнетоэлектрик BaTiO3 имеет  Дж/м2 при

двойном запасе по частичным разрядам и запасе 7, 8 по пробою; органические диэлектрики,

такие как полиэтилентерефтатат и полиимид, имеют

Дж/м2 при

двойном запасе по частичным разрядам и запасе 7, 8 по пробою; органические диэлектрики,

такие как полиэтилентерефтатат и полиимид, имеют  Дж/м2

при двойном запасе напряжения по частичным разрядам, но практически не имеют запаса

напряжения по пробою.

Дж/м2

при двойном запасе напряжения по частичным разрядам, но практически не имеют запаса

напряжения по пробою.

Исходя из критериев электрической

надежности перспективными линейными диэлектриками для диэлектрических микродвигателей

являются только диэлектрики с  и с достаточно высокими значениями пробивной

напряженности электрического поля, такие как Та2О5, ZrO2,

а также сегнетоэлектрики, например титанат бария. Тонкие органические диэлектрики

с малыми значениями

и с достаточно высокими значениями пробивной

напряженности электрического поля, такие как Та2О5, ZrO2,

а также сегнетоэлектрики, например титанат бария. Тонкие органические диэлектрики

с малыми значениями  (полиэтилентерефталат, полиимид и т.д.)

практически непригодны по надежности для применения в диэлектрических микродвигателях.

Все сказанное касается только относительно высоковольтных диэлектрических микродвигателей

(

(полиэтилентерефталат, полиимид и т.д.)

практически непригодны по надежности для применения в диэлектрических микродвигателях.

Все сказанное касается только относительно высоковольтных диэлектрических микродвигателей

( В). Для создания низковольтных

диэлектрических микродвигателей необходимо обеспечить еще одно условие зависимость

поляризации от электрического поля диэлектриков должна быть нелинейной и иметь

участок резкого насыщения поляризации.

В). Для создания низковольтных

диэлектрических микродвигателей необходимо обеспечить еще одно условие зависимость

поляризации от электрического поля диэлектриков должна быть нелинейной и иметь

участок резкого насыщения поляризации.

Механическая

надежность диэлектрических микродвигателей

В диэлектрических

микродвигателях с контактным способом электромеханического преобразования энергии

механическая надежность контактного узла выступает на первый план. Для большинства

практических задач (кроме устройств однократного применения) параметры надежности

являются доминирующими по сравнению с другими характеристиками двигателя, например

с его мощностью. Механическая надежность контактного узла диэлектрического двигателя

определяется временем до наступления усталостного разрушения подвижных пленок,

а также до такого истирания (изнашивания) поверхностей пленок и диэлектрика, при

котором уже существенно изменяются основные параметры микродвигателя.

Механическая

долговечность пленок при их циклической нагрузке зависит от величины этой нагрузки.

Достаточно высокую долговечность при циклическом нагружении можно получить

и при использовании некоторых полимерных пленок, например, из полиэтилентерефталата,

полиимида. Однако для указанных полимерных пленок напряжение предела усталости

равно всего лишь 20 МПа. При рассмотрении возможностей микродвигателей ЭДПД и

ЭТПД, использующих такие пленки, следует учитывать этот фактор. Кроме того, в

указанных микродвигателях возникают и другие проблемы в связи с тем, что полимерные

пленки подвергаются воздействию не только механических, но и электрических нагрузок,

приводящих к ускоренному изнашиванию подвижных элементов Особенно быстро в этом

случае изнашиваются даже не сами полимерные пленки, а имеющиеся на них слои металлизации

(Al) толщиной около 0,1 мкм.

Для

ЭДПД и ЭСПД, у которых подвижные пленки в виде лепестков выполнены из металлов,

характеристики надежности значительно выше Усталостные свойства металлических

пружин и пленок хорошо изучены. Возможно достижение достаточно большого

времени до разрушения металлических пленок при их циклической нагрузке (исходя

из требований их работы в течение 10-30 лет) при общепринятом условии, когда сумма

напряжений изгиба и растяжения не превышает напряжения предела усталости. Предел

усталости ряда металлических пленок равен 400-500 МПа. Поэтому конструкции контактных элементов электростатических

диэлектрических планарных двигателей являются высокоэффективными в механическом

отношении. В лепестковых двигателях интервалы времени, когда в них возникают максимальные

растягивающие (основные) и изгибные (вспомогательные) напряжения, разделены. При

максимальной тяге практически действуют только одни растягивающие напряжения,

а изгибные напряжения начинают действовать только тогда, когда первые становятся

минимальными.

Математическое моделирование работы диэлектрических микродвигателей

Для

анализа основных закономерностей функционирования лепестковых микродвигателей

рассмотрим их математическую модель. Сегнетоэлектрик расположен на поверхности

статора. При подаче на образец импульса напряжения с амплитудой  подвижная платформа совершает

перемещение на один шаг

подвижная платформа совершает

перемещение на один шаг  вследствие включения

"электронного клея", электростатического наката лепестка, натяжения

его и изгиба (рис.2). Начальная стадия движения – "захват" конца лепестка

– происходит в первые моменты времени действия импульса напряжения, приложенного

к лепестку и основанию.

вследствие включения

"электронного клея", электростатического наката лепестка, натяжения

его и изгиба (рис.2). Начальная стадия движения – "захват" конца лепестка

– происходит в первые моменты времени действия импульса напряжения, приложенного

к лепестку и основанию.

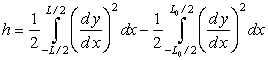

Удельная работа электростатического

наката  ,

(важнейшая характеристика микродвигателя) определяется как

,

(важнейшая характеристика микродвигателя) определяется как

,

,

где

– удельная

емкость;

– удельная

емкость;  – коэффициент, учитывающий неплотное прилегание

лепестка к поверхности сегнетоэлектрика. Работа за время электростатического наката

– коэффициент, учитывающий неплотное прилегание

лепестка к поверхности сегнетоэлектрика. Работа за время электростатического наката

,

,

где

– площадь наката

лепестка за время действия импульса напряжения,

– площадь наката

лепестка за время действия импульса напряжения,  – ширина лепестка,

– ширина лепестка,

– длина наката. Общая длина лепестка

– длина наката. Общая длина лепестка

,

,

где

– длина изогнутой

части лепестка,

– длина изогнутой

части лепестка,  – расстояние ротор-статор.

– расстояние ротор-статор.

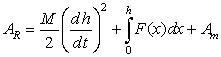

Математическая

модель двигателя основана на методе энергетического баланса. Баланс энергий двигателя

имеет следующий вид:

,

,

где

– масса ротора,

– масса ротора,

– сила нагрузки двигателя (сила трения),

– сила нагрузки двигателя (сила трения),

– механическая работа деформации лепестка.

– механическая работа деформации лепестка.

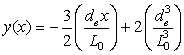

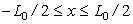

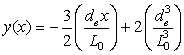

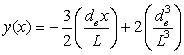

Форма

лепестка  изогнутой части лепестка

в первом приближении описывается кубической параболой с плавным касанием поверхностей

лепестка и сегнетоэлектрика:

изогнутой части лепестка

в первом приближении описывается кубической параболой с плавным касанием поверхностей

лепестка и сегнетоэлектрика:

,

,

,

,  ;

;

,

,

,

,  ;

;

.

.

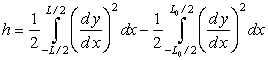

Сила нагрузки двигателя

равна силе

трения скольжения, кроме того, учитывается и сила давления на направляющие, определяемая

нормальной составляющей натяжения лепестка (второй член этого выражения):

равна силе

трения скольжения, кроме того, учитывается и сила давления на направляющие, определяемая

нормальной составляющей натяжения лепестка (второй член этого выражения):

,

,

где

– коэффициент

трения,

– коэффициент

трения,  – ускорение силы тяжести.

– ускорение силы тяжести.

На

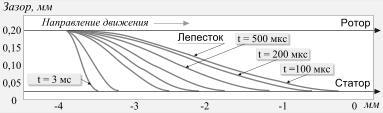

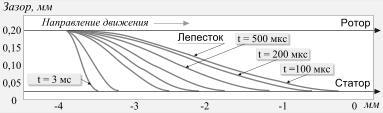

рис. 2 схематически показано последовательное изменение во времени формы лепестка

и соответствующее изменение местоположения ротора.

|

|

| Рис.

2 |

При

исследовании особенностей движения ротора определялись следующие параметры:

–

длительность импульса напряжения,

–

длительность импульса напряжения,  – шаг ротора за время

– шаг ротора за время

;

;

– скорость ротора в момент окончания импульса;

– скорость ротора в момент окончания импульса;

– сила тяги;

– сила тяги;  –

время свободного движения;

–

время свободного движения;  – мгновенная мощность

в момент окончания действия импульса;

– мгновенная мощность

в момент окончания действия импульса;  – длина электростатического

наката за время

– длина электростатического

наката за время  ;

;  –

электрическая энергия при накате;

–

электрическая энергия при накате;  – энергия сил трения

(сил тяги);

– энергия сил трения

(сил тяги);  – энергия упругости лепестка;

– энергия упругости лепестка;  –

кинетическая энергия ротора;

–

кинетическая энергия ротора;  – максимальная масса

ротора, которую может сдвинуть двигатель при выбранных параметрах двигателя и

режимах его работы.

– максимальная масса

ротора, которую может сдвинуть двигатель при выбранных параметрах двигателя и

режимах его работы.

Поскольку

при проведении численного анализа используются все основные параметры как лепестка

( ,

,

,

,  ,

,  –

модуль Юнга), так и конструкции двигателя (

–

модуль Юнга), так и конструкции двигателя ( ,

,  ,

,  ,

,  ,

,

), а также параметры источника напряжения

), а также параметры источника напряжения  ,

,

, то можно определять оптимальные параметры для

конкретных конструкций двигателя и режимов его работы.

, то можно определять оптимальные параметры для

конкретных конструкций двигателя и режимов его работы.

|

|

| Рис. 3 |

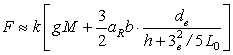

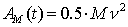

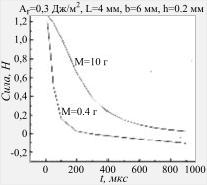

На

рис. 3 представлена кривая, характеризующая типичное изменение силы тяги  двигателя

во времени, для двух разных нагрузок (разных масс ротора

двигателя

во времени, для двух разных нагрузок (разных масс ротора  ). Здесь

и далее используются следующие параметры лепестка:

). Здесь

и далее используются следующие параметры лепестка:  мм,

мм,  мм,

мм,

мм,

мм,  Дж/м2, что

соответствует удельной емкости наката в 1000 пФ/мм2 при напряжении

24,5 В, величина

Дж/м2, что

соответствует удельной емкости наката в 1000 пФ/мм2 при напряжении

24,5 В, величина  выбиралась равной 0,2. Можно отметить,

что в реальном эксперименте при осуществлении электростатического наката металлического

лепестка на поверхность сегнетоэлектрической пленки с толщиной 1-2 мкм величина

выбиралась равной 0,2. Можно отметить,

что в реальном эксперименте при осуществлении электростатического наката металлического

лепестка на поверхность сегнетоэлектрической пленки с толщиной 1-2 мкм величина

имела значение 0,1-0,3 в зависимости от

качества этой пленки.

имела значение 0,1-0,3 в зависимости от

качества этой пленки.

Из этого рисунка видно, что

двигатель обладает высокой тяговой силой в первые моменты времени после начала

действия напряжения. Эта сила в течение времени уменьшается, поскольку из-за движения

ротора уменьшается натяжение лепестка. Видно, что чем больше нагрузка, тем более

эффективно используется энергия электростатического наката. Из этого следует вывод,

что для эффективного использования энергии,

получаемой при накате,  должна быть оптимальной и согласованной

с нагрузкой.

должна быть оптимальной и согласованной

с нагрузкой.

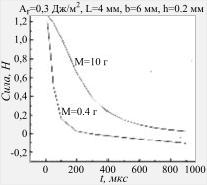

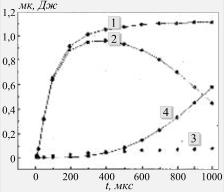

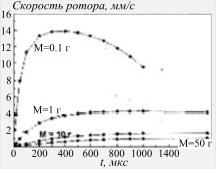

Рис.

4 характеризует типичное изменение во времени скорости движения ротора для четырех

значений нагрузки, при параметрах, указанных на рис. 3. С учетом сказанного относительно

изменения тяговой силы с течением времени такое изменение скорости при малых нагрузках

не является удивительным.

После

выключения напряжения ротор продолжает двигаться по инерции и через некоторое

время останавливается, как показано на рис. 5. Время до его остановки определяется

силой трения и скоростью ротора в момент окончания импульса напряжения. Можно

отметить, что для большинства практически интересных случаев путь, проходимый

ротором по инерции, значительно больше расстояния, на котором происходит разгон

ротора за время  . Таким образом, мы практически имеем дело с

электростатической "пушкой", которая выстреливает ротором за время

. Таким образом, мы практически имеем дело с

электростатической "пушкой", которая выстреливает ротором за время  .

При этом ускорение, приобретаемое ротором и зависящее от его массы, может быть

очень высоким и достигать несколько десятков

.

При этом ускорение, приобретаемое ротором и зависящее от его массы, может быть

очень высоким и достигать несколько десятков  , в пределе – до

10000

, в пределе – до

10000  (когда масса ротора равна массе лепестка

и без учета сопротивления воздушной подушки).

(когда масса ротора равна массе лепестка

и без учета сопротивления воздушной подушки).

|

|

|

| Рис.

4 |

Рис. 5 |

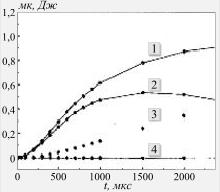

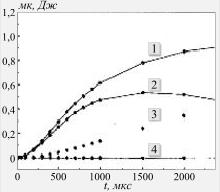

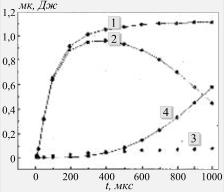

Преобразование

энергии электростатического наката во время движения ротора в различные формы

энергии – кинетического движения, сил трения и энергию упругого изгиба лепестка

– для двух различных нагрузок (10 и 0,1 г соответственно) характеризуют рис. 6а

и 6б.

|

|

|

| Рис.

6а |

Рис. 6б |

Здесь

кривая 1 описывает изменение общего энергопотребления образца в процессе электростатического

наката из внешней цепи, кривая 2 характеризует долю этой энергии, расходуемую

на приобретение ротором с массой  кинетической

энергии

кинетической

энергии  , кривая 3 – энергии, затрачиваемой во время

одного цикла на преодоление трения (это фактически полезная работа – на внешнюю

нагрузку), кривая 4 – работа изгиба лепестков (работа против сил упругости). Как

видно, с ростом

, кривая 3 – энергии, затрачиваемой во время

одного цикла на преодоление трения (это фактически полезная работа – на внешнюю

нагрузку), кривая 4 – работа изгиба лепестков (работа против сил упругости). Как

видно, с ростом  происходит перераспределение различных

форм энергий во времени, характер этого перераспределения зависит от параметров

и режимов работы микродвигателя. Можно отметить, что при изменении совокупности

параметров микродвигателя изменяется и характер перераспределения указанных энергий,

и возможно выбрать такие параметры, при которых большая часть электрической энергии

преобразуется в механическую энергию – в движение ротора с коэффициентом преобразования

энергии 80-90%.

происходит перераспределение различных

форм энергий во времени, характер этого перераспределения зависит от параметров

и режимов работы микродвигателя. Можно отметить, что при изменении совокупности

параметров микродвигателя изменяется и характер перераспределения указанных энергий,

и возможно выбрать такие параметры, при которых большая часть электрической энергии

преобразуется в механическую энергию – в движение ротора с коэффициентом преобразования

энергии 80-90%.

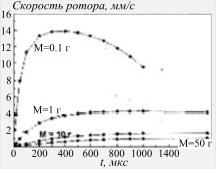

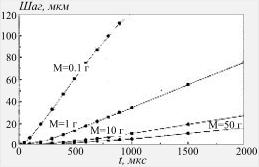

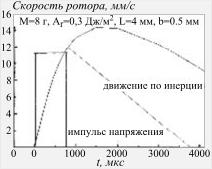

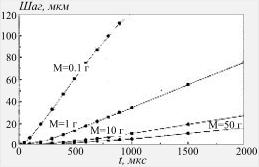

Рис. 7 описывает изменение шага во время

разгона при различных нагрузках без учета движения по инерции (здесь  Дж/м2).

Дж/м2).

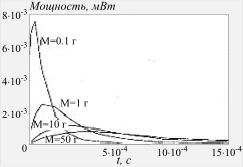

Рис.

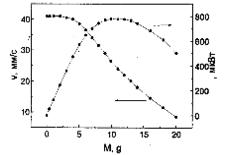

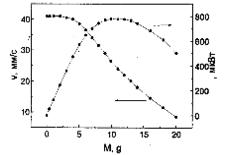

8 характеризует специфику отдачи мощности микродвигателя на внешнюю нагрузку,

под которой понимается движение массы ротора  со

скоростью

со

скоростью  с преодолением сил трения, с коэффициентом

трения

с преодолением сил трения, с коэффициентом

трения  . Как видно, увеличивая силу трения, можно увеличить

полезную мощность двигателя.

. Как видно, увеличивая силу трения, можно увеличить

полезную мощность двигателя.

|

|

|

|

Рис. 7 |

Рис.8 |

Экспериментальные

результаты по исследованию

электростатического наката на поверхность пленки

сегнетоэлектрика

Ниже приведены некоторые экспериментальные

данные, подтверждающие корректность использования указанной модели микродвигателя

и характеризующие некоторые свойства рассматриваемых планарных микродвигателей.

Для

исследования основных принципов электростатического наката металлических лепестков

на поверхность сегнетоэлектрика были созданы экспериментальные образцы многолепестковых

микродвигателей. В качестве материала сегнетоэлектрика использовались пленки ниобат

бария стронция Ba0.5Sr0.5Nb2O6 с диэлектрической

проницаемостью 1500-3000. Толщина пленок составляла 1-2 мкм. Они синтезировалась

методом ВЧ-распыления на поверхность кремниевой подложки, на которую предварительно

наносился электрод (In2O3+SnO2) [14-17]. Сопротивление

электрода составляло 10-200 Ом. В каждой из двух групп было по 10 лепестков, длина

каждого лепестка 4 мм, ширина 0,5 мм. Наличие двух групп лепестков обеспечивало

реверсивное движение ротора.

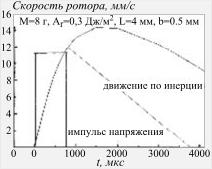

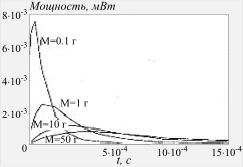

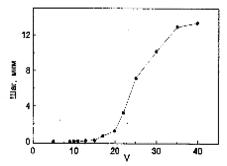

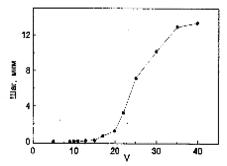

Рис. 9 характеризует изменение

среднего шага ротора массой 0,5 г в пошаговом режиме в непрерывном движении при

изменении амплитуды импульсов напряжения и периоде следования  мс.

мс.

Рис.

10 иллюстрирует необходимость оптимизации нагрузки микродвигателя при заданных

значениях  и

и  для

обеспечения максимальной его мощности.

для

обеспечения максимальной его мощности.

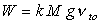

При фиксированной

нагрузке существует оптимальная длительность импульса, при которой двигатель имеет

наибольшую мощность. Указанное на рис.10 значение мощности (при  В) в пошаговом

режиме движения определялось по формуле

В) в пошаговом

режиме движения определялось по формуле  , где

, где  –

скорость непрерывного движения ротора. Поскольку в непрерывном пошаговом движении

не учитывался разгон и последующее торможение ротора, то можно полагать, что в

данном случае мощность, развиваемая при накате, значительно больше.

–

скорость непрерывного движения ротора. Поскольку в непрерывном пошаговом движении

не учитывался разгон и последующее торможение ротора, то можно полагать, что в

данном случае мощность, развиваемая при накате, значительно больше.

|

|

|

|

Рис. 9 |

Рис. 10 |

В

процессе эксперимента измерялись масса ротора  ,

длительность импульса напряжения

,

длительность импульса напряжения  , коэффициент трения

, коэффициент трения  ,

амплитуда импульса

,

амплитуда импульса  , полный пролет ротора

, полный пролет ротора  . Наблюдалось

движение ротора при напряжениях 30 В и менее (см. рис.9).

. Наблюдалось

движение ротора при напряжениях 30 В и менее (см. рис.9).

В

движении ротора можно выделить две стадии. На первой из них ротор набирает ускорение

под влиянием электростатических сил при накате во время действия импульса напряжения

На второй стадии после снятия напряжения происходит движение ротора по инерции

и последующая его остановка из-за действия сил трения Если на образец подается

серия импульсов, то движение ротора становится непрерывным.

*

* *

В данной работе рассмотрен принцип работы нового

электростатического микродвигателя, отличающегося исключительно высокой энергоемкостью,

его конструкция и характеристики. Математическое моделирование основных закономерностей

движения ротора микродвигателя за счет электромеханического преобразования энергии

при электростатическом накате металлических пленок на поверхность сегнетоэлектрика

показало возможность достижения высокой эффективности такого преобразования энергии

– до 80-90%

Экспериментальные результаты данной работы свидетельствуют

о возможности создания методами технологии микроэлектроники шаговых энергоемких

реверсивных микродвигателей и подтверждают основные

закономерности в кинетике преобразования энергии, полученные в модельных представлениях.

Применение технологии микроэлектроники в механике позволит резко снизить стоимость

двигателей, увеличить их прецизионность, перейти к идее их массовой "штамповки".

Напряжение электропитания таких двигателей соизмеримо с напряжениями устройств

микроэлектроники и можно говорить о создании микромеханических микросхем. Отметим,

что при изготовлении групп металлических лепестков не потребуется субмикронная

технология – достаточно использования аппаратуры с 1-2 мкм проектными нормами.

Список

литературы

1. Esashi M. Packaged Sensors, Micro-actuators

and Three-Dimensional Micro-fabrication // J of Robotics and Mechatrorucs, 1995

V.7 № 3. P 200-203.

2. Fedder G.K., Chang J.C., Home R.T.

Termal Assembly of Polysilicon Micro-structures With Narrow – Gap Electrostatic

Comb Drive // Technical Digest of the IEEE Sohd-State Sensor and Actuator Workshop

Hilton Head Island, SC, June 1992 .P. 63-68.

3. Gretillat M.A., Thiebaut P., Under

C. and Rooil N.F. Integrated circuit compatible electrostatic polysilicon microrelays

// J Micromech Microeng, V.5 (1965). P. 156-160.

4. Yao J.J. and MacDonaId J.J. A rmcromachined,

single-crystal silicon, tunable resonator // J Micromech Microeng V.6 (1996).

P. 257-264.

5. Polla J.J. Microelectromechanical Systems

Based on Ferroelectric Thin Films // Microelectnmc Engineering, 29, 1995. P. 51-58

6. Matoda J.J., Ishikawa, Kim J.J. and

Muller J.J. A Bistable Snapping Microactuator // Proc IEEE Micro Electro Mechanical

Systems Workshop, 1994. P. 45-50.

7. Teegarden D., Lorenz G. and NeuL R.

How to model and simulate microgyroscope systems // IEEE Spectrum July 1998. P.

66 –75.

8. Wakabayashi S., Sakata M., Goto H.,

Takeuchi M. and Yada T. Static Characteristics of Piezoelectric Thin Film Budding

Actuator Jpn //J Appl Phys V.35. 1996. P. 5012-5014.

9. Jenkins D.F.L., Cunninghani M.J. and

Clegg W.W. The use of composite piezoelectric thick films for actuation and control

of miniature cantilevers // Microelectnmc Engineering, 29, 1995. P. 71-74.

10. YangY-J., Bm C-J., Matoba H. and Muller

R.S. Thermal Anahsis of a Bistable Microactuator // ASME, Symposium on Micro-Mrchanical

Systems, Dynamic System and Control, 1994. V.2 .P.687-693.

11. Dyatlov V.L., Konyashkin V.V., Potapov

B.S., Pyankov Yu.A. Planar electrostatic micromotors // Electnchestvo 1996, № 1.

P. 8-18.

12. Dyatlov V.L., Konyashkin V.V., Potapov

B.S. and Fadeev S.I. Plyonochnaya electromekhamca (Nauka Sib Branch, Novosibirsk,

1991. 248 p.

13.

Kostsov E.G. and Dyatlov

V.L. Electrostatic Microactuton on the Basis of Ferroeletnc Films // Journal of

the Korean Physical Society, 1998. V.32. P. S1755-S1756.

14.

Dyatlov V.L. and Kostsov

E.G. Electromechanical energy converters of micromechanic devices on the basis

of ferroelectric films // Nuclear Inst and Methods in Physics Research, A 405,

1998. P. 511-513.

15. Dyatlov V.L. and Kostsov E.G. Planar

electrostatic micromotor on the basis of the ferroeletric films, Ferroelectrics

// 1999 (в печати).

16. Antsigin V.D., Egorov V.M., Kostsov

E.G., Sterelychina L. N. Ferroelectrics properties of thin strontium barium niobate

films // Ferroelectrics, 1985 V.63. P. 235-242.

17. Kostsov E.G., Malinovskii V.K. Large-scale

use of ferroelectricity in microelectronics is reality // Ferroelectrics, 1989

V.94. P. 457-462/

18. Baginsky I.L. and Kostsov E.G. Information

writing mechanisms in thin-films MFIS-structures // Ferroelectrics, 1993. V.143.

P. 239-250.

19. Kostsov E.G. Ferroelectric films-Peculiarities

their application in construction of new generation memory devices // Ferroelectrics,

1995. V.167. P. 169-176.

![]()

![]() , которая превосходит значение

, которая превосходит значение ![]() линейных диэлектриков на 2-3 порядка, что определяет

возможность "накачки" в образец большой энергии и использования низких

рабочих напряжений;

линейных диэлектриков на 2-3 порядка, что определяет

возможность "накачки" в образец большой энергии и использования низких

рабочих напряжений;![]() и значением

и значением ![]() .

.

![]() перемещается

относительно статора по направляющим (по опорам) 4. При подаче импульса напряжения

между лепестком 3, находящимся в исходном состоянии (А), и электродом 6 происходит

электростатический накат части поверхности лепестка на поверхность сегнетоэлектрика

(состояние В). Перемещающаяся в пространстве металлическая пленка изгибается,

происходит ее натяжение и она передает движение пластине 2, осуществляя таким

образом электромеханическое преобразование энергии. Длина наката

перемещается

относительно статора по направляющим (по опорам) 4. При подаче импульса напряжения

между лепестком 3, находящимся в исходном состоянии (А), и электродом 6 происходит

электростатический накат части поверхности лепестка на поверхность сегнетоэлектрика

(состояние В). Перемещающаяся в пространстве металлическая пленка изгибается,

происходит ее натяжение и она передает движение пластине 2, осуществляя таким

образом электромеханическое преобразование энергии. Длина наката ![]() возрастает во

время действия импульса напряжения

возрастает во

время действия импульса напряжения ![]() , соответственно изменяется

во времени и шаг

, соответственно изменяется

во времени и шаг ![]() перемещения ротора.

перемещения ротора.![]() .

От длительности этого процесса (процесса отлипания лепестка от поверхности

сегнетоэлектрика) зависит минимальный интервал времени между соседними импульсами

напряжения, т.е. максимальная частота следования

.

От длительности этого процесса (процесса отлипания лепестка от поверхности

сегнетоэлектрика) зависит минимальный интервал времени между соседними импульсами

напряжения, т.е. максимальная частота следования ![]() этих

импульсов и соответственно мощность, развиваемая микродвигателем. При подаче на

образец второго импульса напряжения движущаяся пластина с лепестками делает еще

один шаг и переходит в состояние Е. После окончания импульса происходит пролет

ротора по инерции в состояние D (и изменение конфигурации лепестков, аналогичное

позиции С). При поступлении третьего импульса и далее движение происходит аналогично:

от позиции В к позиции С с соответствующим перемещением пластины 2.

этих

импульсов и соответственно мощность, развиваемая микродвигателем. При подаче на

образец второго импульса напряжения движущаяся пластина с лепестками делает еще

один шаг и переходит в состояние Е. После окончания импульса происходит пролет

ротора по инерции в состояние D (и изменение конфигурации лепестков, аналогичное

позиции С). При поступлении третьего импульса и далее движение происходит аналогично:

от позиции В к позиции С с соответствующим перемещением пластины 2.![]() Дж/м2 при напряжении источника

питания

Дж/м2 при напряжении источника

питания ![]() В необходимо выполнение определенного соотношения

между

В необходимо выполнение определенного соотношения

между ![]() и

и ![]() : для

: для ![]() параметр

параметр

![]() имеет максимум при

имеет максимум при ![]() м,

и для заданного значения

м,

и для заданного значения ![]() можно определить

можно определить ![]() и

напряженность электрического поля

и

напряженность электрического поля ![]() , а также

, а также ![]() .

.![]() . Поэтому в таких

микродвигателях, например, при использовании полиэтилентерефталатных пленок толщиной

3-4 мкм, удельная работа

. Поэтому в таких

микродвигателях, например, при использовании полиэтилентерефталатных пленок толщиной

3-4 мкм, удельная работа ![]() имеет значение, большее

0,1 Дж/м2 только при напряжениях питания

имеет значение, большее

0,1 Дж/м2 только при напряжениях питания ![]() В.

В.![]() Дж/м2 при напряжении

Дж/м2 при напряжении ![]() В можно получить в случае применения сегнетоэлектрических

пленок с поляризацией насыщения, равной

В можно получить в случае применения сегнетоэлектрических

пленок с поляризацией насыщения, равной ![]() Кл/м2, при этом начальное значение

Кл/м2, при этом начальное значение ![]() (при

напряженности электрического поля равной нулю) должно быть порядка 1000 и выше.

(при

напряженности электрического поля равной нулю) должно быть порядка 1000 и выше.![]() относится

к диэлектрикам, которые не имеют пор, заполненных газом (воздухом). В случае газовых

включений необходимо учитывать не только пробивные напряженности электрического

поля, но и так называемые "частичные разряды", возникающие в заполненных

газом порах и других газовых включениях. В диэлектрических микродвигателях в последний

момент наката создается искусственное газовое включение тех же геометрических

масштабов – воздушный зазор-металл-диэлектрик. При напряжениях, превышающих напряжение

порога начала частичных разрядов, в заполненных газом порах (полостях) происходит

ионизация газа. В этих условиях наблюдается ускоренная деградация изоляции, она

"стареет". Частичные разряды недопустимы в диэлектрических микродвигателях

и в связи с накоплением в диэлектрике при таких разрядах больших электрических

зарядов, снижающих эффективность наката. Поэтому рабочее напряжение должно быть

существенно меньше напряжения начала частичных разрядов в диэлектрике. Ниже все

оценки приводятся при рабочем напряжении, в 2 раза меньшем напряжения начала частичных

разрядов.

относится

к диэлектрикам, которые не имеют пор, заполненных газом (воздухом). В случае газовых

включений необходимо учитывать не только пробивные напряженности электрического

поля, но и так называемые "частичные разряды", возникающие в заполненных

газом порах и других газовых включениях. В диэлектрических микродвигателях в последний

момент наката создается искусственное газовое включение тех же геометрических

масштабов – воздушный зазор-металл-диэлектрик. При напряжениях, превышающих напряжение

порога начала частичных разрядов, в заполненных газом порах (полостях) происходит

ионизация газа. В этих условиях наблюдается ускоренная деградация изоляции, она

"стареет". Частичные разряды недопустимы в диэлектрических микродвигателях

и в связи с накоплением в диэлектрике при таких разрядах больших электрических

зарядов, снижающих эффективность наката. Поэтому рабочее напряжение должно быть

существенно меньше напряжения начала частичных разрядов в диэлектрике. Ниже все

оценки приводятся при рабочем напряжении, в 2 раза меньшем напряжения начала частичных

разрядов.![]() можно

определить напряжение

можно

определить напряжение ![]() , напряженность электрического поля

, напряженность электрического поля ![]() и

работу электростатического наката

и

работу электростатического наката ![]() для любых линейных диэлектриков

при условии двойного запаса по электрической надежности.

для любых линейных диэлектриков

при условии двойного запаса по электрической надежности.![]() ,

, ![]() ,

,![]() , и

, и ![]() –

напряженность электрического поля пробоя, характерные для различных диэлектриков.

–

напряженность электрического поля пробоя, характерные для различных диэлектриков.![]() , В

, В![]()

![]() , В/м

, В/м![]() , В/м

, В/м![]()

![]()

![]() , Дж/м2

, Дж/м2![]() Дж/м2 при

двойном запасе по частичным разрядам и запасе 7, 8 по пробою; органические диэлектрики,

такие как полиэтилентерефтатат и полиимид, имеют

Дж/м2 при

двойном запасе по частичным разрядам и запасе 7, 8 по пробою; органические диэлектрики,

такие как полиэтилентерефтатат и полиимид, имеют ![]() Дж/м2

при двойном запасе напряжения по частичным разрядам, но практически не имеют запаса

напряжения по пробою.

Дж/м2

при двойном запасе напряжения по частичным разрядам, но практически не имеют запаса

напряжения по пробою.![]() и с достаточно высокими значениями пробивной

напряженности электрического поля, такие как Та2О5, ZrO2,

а также сегнетоэлектрики, например титанат бария. Тонкие органические диэлектрики

с малыми значениями

и с достаточно высокими значениями пробивной

напряженности электрического поля, такие как Та2О5, ZrO2,

а также сегнетоэлектрики, например титанат бария. Тонкие органические диэлектрики

с малыми значениями ![]() (полиэтилентерефталат, полиимид и т.д.)

практически непригодны по надежности для применения в диэлектрических микродвигателях.

Все сказанное касается только относительно высоковольтных диэлектрических микродвигателей

(

(полиэтилентерефталат, полиимид и т.д.)

практически непригодны по надежности для применения в диэлектрических микродвигателях.

Все сказанное касается только относительно высоковольтных диэлектрических микродвигателей

(![]() В). Для создания низковольтных

диэлектрических микродвигателей необходимо обеспечить еще одно условие зависимость

поляризации от электрического поля диэлектриков должна быть нелинейной и иметь

участок резкого насыщения поляризации.

В). Для создания низковольтных

диэлектрических микродвигателей необходимо обеспечить еще одно условие зависимость

поляризации от электрического поля диэлектриков должна быть нелинейной и иметь

участок резкого насыщения поляризации.![]() подвижная платформа совершает

перемещение на один шаг

подвижная платформа совершает

перемещение на один шаг ![]() вследствие включения

"электронного клея", электростатического наката лепестка, натяжения

его и изгиба (рис.2). Начальная стадия движения – "захват" конца лепестка

– происходит в первые моменты времени действия импульса напряжения, приложенного

к лепестку и основанию.

вследствие включения

"электронного клея", электростатического наката лепестка, натяжения

его и изгиба (рис.2). Начальная стадия движения – "захват" конца лепестка

– происходит в первые моменты времени действия импульса напряжения, приложенного

к лепестку и основанию.![]() ,

(важнейшая характеристика микродвигателя) определяется как

,

(важнейшая характеристика микродвигателя) определяется как![]() ,

,![]() – удельная

емкость;

– удельная

емкость; ![]() – коэффициент, учитывающий неплотное прилегание

лепестка к поверхности сегнетоэлектрика. Работа за время электростатического наката

– коэффициент, учитывающий неплотное прилегание

лепестка к поверхности сегнетоэлектрика. Работа за время электростатического наката![]() ,

,![]() – площадь наката

лепестка за время действия импульса напряжения,

– площадь наката

лепестка за время действия импульса напряжения, ![]() – ширина лепестка,

– ширина лепестка,

![]() – длина наката. Общая длина лепестка

– длина наката. Общая длина лепестка![]() ,

,![]() – длина изогнутой

части лепестка,

– длина изогнутой

части лепестка, ![]() – расстояние ротор-статор.

– расстояние ротор-статор. ,

,![]() – масса ротора,

– масса ротора,

![]() – сила нагрузки двигателя (сила трения),

– сила нагрузки двигателя (сила трения),

![]() – механическая работа деформации лепестка.

– механическая работа деформации лепестка.![]() изогнутой части лепестка

в первом приближении описывается кубической параболой с плавным касанием поверхностей

лепестка и сегнетоэлектрика:

изогнутой части лепестка

в первом приближении описывается кубической параболой с плавным касанием поверхностей

лепестка и сегнетоэлектрика: ,

,

![]() ,

, ![]() ;

; ,

,

![]() ,

, ![]() ;

; .

.![]() равна силе

трения скольжения, кроме того, учитывается и сила давления на направляющие, определяемая

нормальной составляющей натяжения лепестка (второй член этого выражения):

равна силе

трения скольжения, кроме того, учитывается и сила давления на направляющие, определяемая

нормальной составляющей натяжения лепестка (второй член этого выражения): ,

,![]() – коэффициент

трения,

– коэффициент

трения, ![]() – ускорение силы тяжести.

– ускорение силы тяжести.

![]() –

длительность импульса напряжения,

–

длительность импульса напряжения, ![]() – шаг ротора за время

– шаг ротора за время

![]() ;

;![]() – скорость ротора в момент окончания импульса;

– скорость ротора в момент окончания импульса;

![]() – сила тяги;

– сила тяги; ![]() –

время свободного движения;

–

время свободного движения; ![]() – мгновенная мощность

в момент окончания действия импульса;

– мгновенная мощность

в момент окончания действия импульса; ![]() – длина электростатического

наката за время

– длина электростатического

наката за время ![]() ;

; ![]() –

электрическая энергия при накате;

–

электрическая энергия при накате; ![]() – энергия сил трения

(сил тяги);

– энергия сил трения

(сил тяги); ![]() – энергия упругости лепестка;

– энергия упругости лепестка; ![]() –

кинетическая энергия ротора;

–

кинетическая энергия ротора; ![]() – максимальная масса

ротора, которую может сдвинуть двигатель при выбранных параметрах двигателя и

режимах его работы.

– максимальная масса

ротора, которую может сдвинуть двигатель при выбранных параметрах двигателя и

режимах его работы.![]() ,

,

![]() ,

, ![]() ,

, ![]() –

модуль Юнга), так и конструкции двигателя (

–

модуль Юнга), так и конструкции двигателя (![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

,

![]() ), а также параметры источника напряжения

), а также параметры источника напряжения ![]() ,

,

![]() , то можно определять оптимальные параметры для

конкретных конструкций двигателя и режимов его работы.

, то можно определять оптимальные параметры для

конкретных конструкций двигателя и режимов его работы.

![]() двигателя

во времени, для двух разных нагрузок (разных масс ротора

двигателя

во времени, для двух разных нагрузок (разных масс ротора ![]() ). Здесь

и далее используются следующие параметры лепестка:

). Здесь

и далее используются следующие параметры лепестка: ![]() мм,

мм, ![]() мм,

мм,

![]() мм,

мм, ![]() Дж/м2, что

соответствует удельной емкости наката в 1000 пФ/мм2 при напряжении

24,5 В, величина

Дж/м2, что

соответствует удельной емкости наката в 1000 пФ/мм2 при напряжении

24,5 В, величина ![]() выбиралась равной 0,2. Можно отметить,

что в реальном эксперименте при осуществлении электростатического наката металлического

лепестка на поверхность сегнетоэлектрической пленки с толщиной 1-2 мкм величина

выбиралась равной 0,2. Можно отметить,

что в реальном эксперименте при осуществлении электростатического наката металлического

лепестка на поверхность сегнетоэлектрической пленки с толщиной 1-2 мкм величина

![]() имела значение 0,1-0,3 в зависимости от

качества этой пленки.

имела значение 0,1-0,3 в зависимости от

качества этой пленки.![]() должна быть оптимальной и согласованной

с нагрузкой.

должна быть оптимальной и согласованной

с нагрузкой.![]() . Таким образом, мы практически имеем дело с

электростатической "пушкой", которая выстреливает ротором за время

. Таким образом, мы практически имеем дело с

электростатической "пушкой", которая выстреливает ротором за время ![]() .

При этом ускорение, приобретаемое ротором и зависящее от его массы, может быть

очень высоким и достигать несколько десятков

.

При этом ускорение, приобретаемое ротором и зависящее от его массы, может быть

очень высоким и достигать несколько десятков ![]() , в пределе – до

10000

, в пределе – до

10000 ![]() (когда масса ротора равна массе лепестка

и без учета сопротивления воздушной подушки).

(когда масса ротора равна массе лепестка

и без учета сопротивления воздушной подушки).

![]() кинетической

энергии

кинетической

энергии ![]() , кривая 3 – энергии, затрачиваемой во время

одного цикла на преодоление трения (это фактически полезная работа – на внешнюю

нагрузку), кривая 4 – работа изгиба лепестков (работа против сил упругости). Как

видно, с ростом

, кривая 3 – энергии, затрачиваемой во время

одного цикла на преодоление трения (это фактически полезная работа – на внешнюю

нагрузку), кривая 4 – работа изгиба лепестков (работа против сил упругости). Как

видно, с ростом ![]() происходит перераспределение различных

форм энергий во времени, характер этого перераспределения зависит от параметров

и режимов работы микродвигателя. Можно отметить, что при изменении совокупности

параметров микродвигателя изменяется и характер перераспределения указанных энергий,

и возможно выбрать такие параметры, при которых большая часть электрической энергии

преобразуется в механическую энергию – в движение ротора с коэффициентом преобразования

энергии 80-90%.

происходит перераспределение различных

форм энергий во времени, характер этого перераспределения зависит от параметров

и режимов работы микродвигателя. Можно отметить, что при изменении совокупности

параметров микродвигателя изменяется и характер перераспределения указанных энергий,

и возможно выбрать такие параметры, при которых большая часть электрической энергии

преобразуется в механическую энергию – в движение ротора с коэффициентом преобразования

энергии 80-90%.![]() Дж/м2).

Дж/м2).![]() со

скоростью

со

скоростью ![]() с преодолением сил трения, с коэффициентом

трения

с преодолением сил трения, с коэффициентом

трения ![]() . Как видно, увеличивая силу трения, можно увеличить

полезную мощность двигателя.

. Как видно, увеличивая силу трения, можно увеличить

полезную мощность двигателя.

![]() мс.

мс.![]() и

и ![]() для

обеспечения максимальной его мощности.

для

обеспечения максимальной его мощности.![]() В) в пошаговом

режиме движения определялось по формуле

В) в пошаговом

режиме движения определялось по формуле ![]() , где

, где ![]() –

скорость непрерывного движения ротора. Поскольку в непрерывном пошаговом движении

не учитывался разгон и последующее торможение ротора, то можно полагать, что в

данном случае мощность, развиваемая при накате, значительно больше.

–

скорость непрерывного движения ротора. Поскольку в непрерывном пошаговом движении

не учитывался разгон и последующее торможение ротора, то можно полагать, что в

данном случае мощность, развиваемая при накате, значительно больше.

![]() ,

длительность импульса напряжения

,

длительность импульса напряжения ![]() , коэффициент трения

, коэффициент трения ![]() ,

амплитуда импульса

,

амплитуда импульса ![]() , полный пролет ротора

, полный пролет ротора ![]() . Наблюдалось

движение ротора при напряжениях 30 В и менее (см. рис.9).

. Наблюдалось

движение ротора при напряжениях 30 В и менее (см. рис.9).