УДК 629.7.058.82-752.4.58.084.2

В.М. Ачильдиев, канд. техн. наук, В.Н. Дрофа, В.М. Рублев, канд. техн. наук,

НПП “Регуста”, г. Москва.

МИКРОМЕХАНИЧЕСКИЙ ВИБРАЦИОННЫЙ

ГИРОСКОП-АКСЕЛЕРОМЕТР

![]()

|

Рассматривается конструкция микромеханического вибрационного

гироскопа-акселерометра, конструктивно выполненного в виде маятника с

емкостным датчиком угла и электростатическим датчиком момента. Показывается, что выходной сигнал прибора будет содержать составляющие, пропорциональные входной угловой скорости и линейному ускорению |

Микромеханические гироскопы и акселерометры, изготавливаемые групповым методом на основе интегральной технологии, в силу малых энергомассовых характеристик (масса – доли грамма, энергопотребление – доли ватта) и низкой стоимости представляют большой интерес для различных областей техники [1-5].

В настоящее время (прежде всего – за рубежом) разработкой этих приборов занимается большое число фирм, при этом финансирование разработок идет как со стороны государственных организаций, так и частных предприятий.

В России созданием таких приборов занимается ряд гироскопических фирм в интересах различных ведомств. При этом каждое предприятие разрабатывает свою схему прибора с учетом возможностей производства того или иного предприятия.

|

|

|

Рис. 1. Общий вид чувствительного элемента |

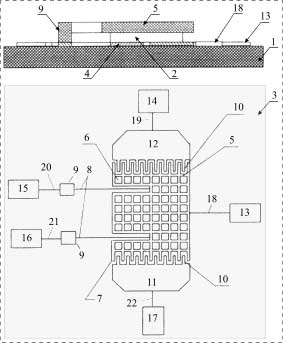

Микромеханический гироскоп-акселерометр, разрабатываемый фирмой НПП “Регуста” (рис. 1), содержит плату 1 из кристалла на основе диэлектрика 3 (стекло, ситалл, сапфир, кремний), на которой размещены элементы электроники и сборки узла чувствительного элемента 2.

Инерционный узел чувствительного элемента консольного типа состоит из пластины 5 в форме квадрата (на основе кремния или металла), на поверхности которого равномерно распределены сквозные отверстия 6, выполненные в форме многоугольника с числом граней не менее четырех, и элементов подвеса. Размер стороны каждого отверстия (квадрата или наибольшей из диагоналей многоугольника) в плане таков, что он не менее чем в 2 раза превышает начальный зазор между пластиной 5 и электродами платы 1. Максимальный размер этой стороны определяется конструктивными соображениями и характеристиками системы измеряемой емкости. Боковые стороны пластины 5 выполнены в виде гребенчатых зубцов 7.

Элементы подвеса инерционной массы представляют собой две параллельные упругие балочки 8, жестко закрепленные с одной стороны на опорах 9, основания которых жестко закреплены на плате 1. С другой стороны, балочки 8 соединены с пластиной. Соединение выполнено на линии геометрического центра пластины инерционной массы, а сами балочки располагаются в параллельных прорезях пластины. Выполнение балочек с поперечным сечением в форме квадрата является оптимальным с точки зрения технологичности изготовления и настройки измерительных характеристик устройства. Неподвижные электроды 10 электростатической системы возбуждения расположены на опорах 11 и 12, которые закреплены на плате 1.

На плате 1 сформированы электроды 4 датчика угла и момента и пять контактных площадок 13-17, соединенных с помощью пяти токопроводящих дорожек 18-22 с электродом датчика угла и датчика момента, электродами электростатической системы возбуждения 11 и 12 и электродами инерционной массы 5. Размеры кристалла одного из вариантов исполнения платы составляют 1,8´1,8´1,15 мм, пластины инерционной массы – 0,308´0,308 мм при зазоре между пластиной и платой от 2 до 5 мкм,

|

|

|

Рис. 2. Структурная схема микромеханического |

Питание прибора осуществляется (рис. 2) от генератора системы электростатического возбуждения 23, который через регуляторы напряжения 24, 25 запитывает электроды 11 и 12 системы возбуждения и один из двух фазочувствительных выпрямителей 33. Электронная схема обработки сигнала включает в себя также генератор питания для датчика угла 26, регулятор напряжения 27 датчика угла и датчика момента, сигнал с которого подается на электроды датчика угла и датчика момента, фильтр канала акселерометра 28, предварительный усилитель 29, первый фазочувствительный выпрямитель 30, корректирующий контур 31, разделительный фильтр 32, второй фазочувствительный выпрямитель 33 и фильтр канала гироскопа 34.

Микромеханический вибрационный гироскоп-акселерометр работает следующим образом.

При включенном питании под воздействием электростатических сил в зазорах гребенчатых зубцов на частоте источника питания пластина 5 совершает боковые возвратно-поступательные движения. Когда относительно направления, параллельного направлениям балочек 8 упругого подвеса, действует угловая скорость, на той же частоте в направлении, ортогональном плоскости пластины 5, возникают кориолисовы силы, которые приводят в колебательное движение эту пластину. В результате изменяются зазор и емкость между электродами датчика угла. На его выходе возникает переменный сигнал (напряжение), амплитуда которого пропорциональна измеряемой угловой скорости.

При действии линейного ускорения в направлении, ортогональном плоскости пластины 5, межэлектродная емкость и сигнал датчика угла будут изменяться по закону действующего ускорения.

При вынужденных колебаниях маятника ![]() под действием

электростатических сил уравнение движения чувствительного элемента (ЧЭ) по оси

съема информации с точностью до членов первого порядка малости без учета

погрешностей конструктивного исполнения можно представить в следующем виде:

под действием

электростатических сил уравнение движения чувствительного элемента (ЧЭ) по оси

съема информации с точностью до членов первого порядка малости без учета

погрешностей конструктивного исполнения можно представить в следующем виде:

![]() ,

,

где ![]() – угол отклонения пластины

ЧЭ;

– угол отклонения пластины

ЧЭ; ![]() – осевой момент

инерции пластины;

– осевой момент

инерции пластины; ![]() – относительный коэффициент

демпфирования;

– относительный коэффициент

демпфирования; ![]() – масштабный коэффициент;

– масштабный коэффициент; ![]() ,

, ![]() – масса

пластины и плечо маятника;

– масса

пластины и плечо маятника; ![]() – частота собственных

колебаний;

– частота собственных

колебаний; ![]() – входная угловая

скорость основания;

– входная угловая

скорость основания; ![]() – линейное ускорение

по оси

– линейное ускорение

по оси ![]() .

.

Для установившегося движения:

.

.

Из представленного выражения видно, что выходной сигнал прибора будет

содержать периодическую составляющую, амплитуда которой пропорциональна входной

угловой скорости ![]() основания, и постоянную

составляющую, пропорциональную его линейному ускорению. Это позволяет

обеспечивать одновременно измерение угловой скорости и линейного ускорения с

помощью одного прибора. Разделение сигналов по каналам гироскопа и

акселерометра проводится по частотному признаку с использованием фильтрации

(фильтры 28, 34

на рис. 2).

основания, и постоянную

составляющую, пропорциональную его линейному ускорению. Это позволяет

обеспечивать одновременно измерение угловой скорости и линейного ускорения с

помощью одного прибора. Разделение сигналов по каналам гироскопа и

акселерометра проводится по частотному признаку с использованием фильтрации

(фильтры 28, 34

на рис. 2).

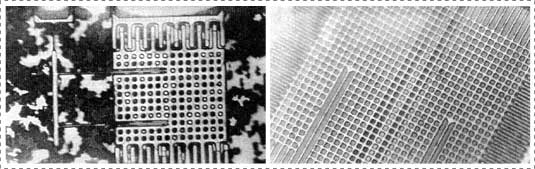

Фотографии фрагментов чувствительного элемента (инерциального узла) гироскопа-акселерометра на основе структуры стекло-кремний (верхняя фоюграфия) и металл-сапфир (нижняя фотография) приведены на рис. 3. Фотографии сделаны с увеличением порядка 150 крат.

|

|

|

Рис. 3. Фотографии фрагментов ЧЭ ГАМ-10КЕОБ на основе многослойной структуры кремний-стекло и на основе многослойной пленочной структуры металл-сапфир |

В таблице приведены некоторые характеристики четырех ЧЭ консольного типа, изготавливаемых НПП “Регуста” с использованием различных материалов и технологий.

Таблица 1.

|

Характеристика |

Год

разработки |

|||

|

1997 |

1998 |

1999 |

2000 |

|

|

Тип прибора |

||||

|

ГАМ-10КЕОБ |

ГАМ-10ПЕОБ |

|||

|

Габаритные

размеры ЧЭ, мм |

1,8´0,6´0,01 |

0,3´0,3´0,002 |

0,3´0,3´0,002 |

0,29´0,29´0,0015 |

|

Габаритные

размеры кристалла, мм |

2,0´2,0´0,35 |

1,8´1,8 |

1,8´1,8´0,35 |

2,0´2,0´0,35 |

|

Технология

изготовления |

Сварка

кремний + стекло |

|

Пленочная |

|

|

Материал

ЧЭ |

Кремний |

|

Металл |

|

|

Материал

платы |

Стекло |

Полиамид

+ ситалл |

Полиамид

+ сапфир |

Сапфир |

|

Потребность

в вакуумировании |

+ |

- |

- |

- |

|

Число

фотолитографий |

5 |

4 |

3 |

2 |

|

Трудозатраты

на один кристалл, чел/ч |

29,7 |

3,5 |

2,7 |

1,1 |

|

Процент

выхода годных, % |

<0,1 |

0,1-0,3 |

1-3 |

10 |

Из таблицы 1 следует, что наиболее прогрессивной технологией с точки зрения трудозатрат, а, следовательно, и стоимости является пленочная технология. Изготовление ЧЭ может быть проведено с использованием двух фотолитографий при выходе годных приборов до 10%.

Список литературы

1. Bokenhorn В. Planar Inertial Sensor. US Patent, 4.598 (08.07.86).

2. Elvel J. Progress on Micromechamcal Inertial Instruments // AIAA. 1991. V. 2705, P. 1482-1485.

3. Ачильдисв В.М., Дрофа В.Н. Комбинированный микромеханический вибрационный гироскоп-акселерометр для инерциальных измерительных систем // Космонавтика и ракетостроение. 1995. № 5. С. 79-83.

4. Лестев А.М., Попова И.В. Микромеханические гироскопы. Современное состояние теории и практических результатов разработки микромеханических гироскопов // Гироскопия и навигация. 1998. № 1.

5. Мезенцев А.П., Доронин В.П., Новиков Л.3., Харламов С.В. Основные проблемы создания инерциальных измерительных блоков на базе микромеханических гироскопов и акселерометров // Гироскопия и навигация. 1997. № 1. С. 7-14.

6. Почалов А.И., Тимошенков В.П., Тимошенков С.П., Чаплыгин Ю.А. Разработка микрогироскопов на основе многослойных структур кремния и стекла // Микросистемная техника. 1999. № 1. С. 36-41.

| Наверх |