В.В. Старков1, канд.

техн. наук, В.М. Цейтлин1,

И. Конли2, X. Престинг2, д-р,

У. Кёниг2, д-р наук,

А.Ф. Вяткин1, д-р

физ.-мат. наук,

1

Институт проблем технологии микроэлектроники и особочистых материалов

Российской АН, г. Черноголовка

Московской области,

2 Исследовательский центр фирмы Даймлер Крайслер в г. Ульм, Германия.

НЕУПОРЯДОЧЕННОЕ ФОРМИРОВАНИЕ МАКРОПОР В КРЕМНИИ p-ТИПА

![]()

|

Представлены экспериментальные данные по формированию макропористой

структуры с самопроизвольным расположением пор на предварительно полированной

поверхности кремния p-типа проводимости. Показано,

что в широком диапазоне удельных сопротивлений кремния возможно получение

макропористой структуры благодаря применению различных растворов. При этом

удельное сопротивление и состав раствора определяют стадию зарождения

макропор, а также процесс роста пор в режиме насыщения по плотности тока.

Экспериментально показано, что на стадии роста пор характеристики процесса

определяются локализацией тока на дне растущей макропоры |

Зависимость плотности пор от

сопротивления кремниевых пластин

Зависимость скорости травления

макропор от сопротивления пластин p-кремния

Зависимость скорости травления

макропор от плотности тока

Зависимость диаметра макропор в p-кремнии от плотности тока

Введение

Систематическое исследование пористого кремния, полученного в результате анодной поляризации в различных растворах на основе плавиковой кислоты, началось в пятидесятых годах прошлого столетия. Одной из первых работ в этом направлении были результаты исследований, связанных с электрополировкой кремния и германия [1,2]. Можно отметить два направления, которые стимулировали развитие исследований в этой области. С одной стороны, обладая обширной и исключительно развитой поверхностью с тонкой структурой, пористый кремний способен быстро окисляться по всему объему, что дает возможность получать толстые изолирующие слои. Это позволило осуществить разработку различных вариантов структур типа “кремний на изоляторе” [3], использовать пористый кремний в качестве буферных слоев при эпитаксии и гетероэпитаксии, а также создавать локальные слои для латеральной изоляции элементов СБИС [4,5]. С другой стороны, в 1990 г. авторами работы [6] было продемонстрировано, что так называемые нанопористые слои кремния (типичные размеры пор ~ 1 нм) обладают ярко выраженными фотолюминесцирующими свойствами. Это вызвало бурное развитие исследований по разработке оптоэлектронных приборов на основе пористого кремния. Однако после десяти лет кропотливых исследований вопрос практического применения явления фотолюминесценции пористого кремния до сих пор является дискуссионным.

В последнее время все больший практический и научный

интерес приобретают работы по так называемому макропористому кремнию (размеры

пор от десятых долей до нескольких десятков микрометров). В работе [7] впервые

была показана возможность получения регулярных макропор в результате анодного

травления ![]() -типа

кремния в водных растворах плавиковой кислоты. Применяемая при этом подсветка

обратной (не травящейся) поверхности кремниевых пластин (“back-side

illumination”) была использована авторами работ [7,8] для управления формой пор

в процессе травления. Изменяя интенсивность подсветки в процессе травления,

впервые были получены параболические профили пор и на их основе созданы матрицы

короткофокусных линз для жесткого рентгеновского излучения [7,9].

Продемонстрирована также возможность формирования трехмерных периодических

структур фотонных кристаллов [8,10].

-типа

кремния в водных растворах плавиковой кислоты. Применяемая при этом подсветка

обратной (не травящейся) поверхности кремниевых пластин (“back-side

illumination”) была использована авторами работ [7,8] для управления формой пор

в процессе травления. Изменяя интенсивность подсветки в процессе травления,

впервые были получены параболические профили пор и на их основе созданы матрицы

короткофокусных линз для жесткого рентгеновского излучения [7,9].

Продемонстрирована также возможность формирования трехмерных периодических

структур фотонных кристаллов [8,10].

Необходимо отметить, что за последние 3-4 года

появились и теоретические модели с более или менее удачными попытками описать

сложный процесс электрохимического травления – основного процесса формирования

макропор. Эти теоретические работы, как правило, базируются на результатах,

полученных в экспериментах с ![]() -типом

кремния. Опубликованное к настоящему времени весьма незначительное число

экспериментальных работ по анодному травлению кремния

-типом

кремния. Опубликованное к настоящему времени весьма незначительное число

экспериментальных работ по анодному травлению кремния ![]() -типа в

целях формирования макропористых структур не позволяет разработать модель,

адекватно отражающую все происходящие при этом процессы. В то же время большое

число перспективных задач по применению макропористого материала диктует использование

кремния

-типа в

целях формирования макропористых структур не позволяет разработать модель,

адекватно отражающую все происходящие при этом процессы. В то же время большое

число перспективных задач по применению макропористого материала диктует использование

кремния ![]() -типа

проводимости, например, в солнечных элементах, фотодиодах и т.д. Поэтому данная

работа (так же, как и работа [11]) по экспериментальному исследованию

закономерностей формирования макропор в кремнии

-типа

проводимости, например, в солнечных элементах, фотодиодах и т.д. Поэтому данная

работа (так же, как и работа [11]) по экспериментальному исследованию

закономерностей формирования макропор в кремнии ![]() -типа с

широким диапазоном легирования (

-типа с

широким диапазоном легирования (![]() Ом

Ом![]() см) предпринята в целях возможно полного устранения дефицита

экспериментальных данных в этой области.

см) предпринята в целях возможно полного устранения дефицита

экспериментальных данных в этой области.

Экспериментальная часть

|

|

|

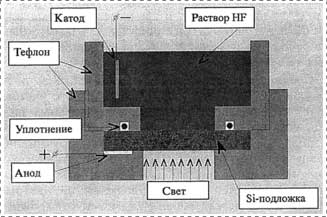

Рис. 1. Кассета для проведения процесса ГАТ |

Схема экспериментальной установки для глубокого

анодного травления (ГАТТ) представлена на рис. 1 [7]. Корпус установки

выполнен из тефлона. В нижней части имеется световое окно, по периметру которого

расположен прижимной металлический контакт, подключаемый к положительному

электроду источника постоянного тока или напряжения. Отрицательный электрод из

платины располагается в растворе HF. Для создания более однородного электрического

поля катод может быть выполнен в виде сетки, а механическое перемешивание

раствора обеспечивает доставку компонентов раствора к поверхности пластины. Отмеченные

экспериментальные особенности позволяют формировать весьма однородные по

глубине макропоры с аспектным отношением ~ 200 практически по всей поверхности

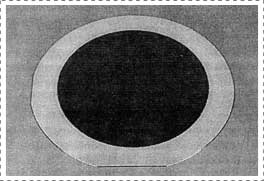

6-дюймовых пластин [12]. В настоящей работе были использованы 5-дюймовые

пластины (рис. 2),

а также четверти целой пластины ![]() -типа

проводимости, легированные бором, с удельным сопротивлением

-типа

проводимости, легированные бором, с удельным сопротивлением ![]() Ом

Ом![]() см и ориентацией поверхности пластин (100).

см и ориентацией поверхности пластин (100).

|

|

|

Рис. 2. Изображение кремниевой пластины |

Конструкцией кассеты предусмотрена подсветка обратной

стороны кремниевой пластины в процессе травления. В качестве источника света

использовалась лампа накаливания (мощностью 250 Вт) и перед образцом для

уменьшения нагрева устанавливалась водяная кювета. Как показали проведенные

нами эксперименты, за исключением пластин с удельным сопротивлением ![]() Ом

Ом![]() см, подсветка образцов кремния

см, подсветка образцов кремния ![]() -типа

проводимости не оказывает заметного влияния на результаты травления, поэтому в

последующих экспериментах подсветка образцов не проводилась.

-типа

проводимости не оказывает заметного влияния на результаты травления, поэтому в

последующих экспериментах подсветка образцов не проводилась.

Сила анодного тока травления контролировалась

включенным последовательно в цепь питания измерителем тока и в процессе

травления поддерживалась постоянной с помощью генератора тока (плотность тока

на образце изменялась от 0,1 до 55 мА![]() см‑2). Все эксперименты проводились при

нормальной температуре.

см‑2). Все эксперименты проводились при

нормальной температуре.

В широком диапазоне изменения концентраций были

использованы растворы на основе 49%-ной плавиковой кислоты, воды и изопропилового

спирта со следующими соотношениями ингредиентов в растворе: HF: H2O:(CH3)2CHOH=15:3:2,

5:9:26, 5:9:6, 6:29:15, 1:5:3, 6:12:7, 5:9:12, 22:60:29, 5:12:7, 8:29:5,

5:33:21, 5:29:16 и 5:18:6. Эксперименты показали, что все эти растворы не позволяют

воспроизводимо формировать макропоры в кремнии ![]() -типа

проводимости с

-типа

проводимости с ![]() Ом

Ом![]() см. Поэтому в последующих экспериментах использованы два вида

травителей: раствор плавиковой кислоты в диметилформамиде НР: ДМФ =1:10 (условно

обозначен № 1) и водно-спиртовый раствор плавиковой кислоты HF: H2O:(CH3)2CHOH=5:6:9

(обозначен № 2).

см. Поэтому в последующих экспериментах использованы два вида

травителей: раствор плавиковой кислоты в диметилформамиде НР: ДМФ =1:10 (условно

обозначен № 1) и водно-спиртовый раствор плавиковой кислоты HF: H2O:(CH3)2CHOH=5:6:9

(обозначен № 2).

Глубина травления, геометрические размеры пор, а также расстояние между порами определялись по оптическому и электронно-микроскопическим изображениям произвольного скола пластины, а также с помощью 45°-х шлифов. Поверхностная пористость оценивалась с помощью компьютерной программы “Photo-Paint 8” путем подсчета тех или иных пикселей в режиме черно-белого контраста РЭМ-изображения поверхности образцов.

Результаты

Зависимость плотности пор от сопротивления кремниевых

пластин

Исследования, проведенные с двумя типами электролитов

состава № 1 и № 2, показали, что для каждого

из электролитов существует предельное минимальное удельное сопротивление

пластины кремния, при котором еще возможно образование макропор. Значение этого

предельного сопротивления для электрохимического травления в растворе на основе

спирта равно ![]() Ом

Ом![]() см, в электролите на основе диметилформамида оно составляет

см, в электролите на основе диметилформамида оно составляет ![]() Ом

Ом![]() см.

Травление

см.

Травление ![]() -кремния с

сопротивлением, меньшим указанных пределов, приводит к исчезающе малой толщине

стенок, разделяющих поры, и, как следствие, к электрополировке при всех

плотностях тока, исследованных в этой работе (от 0,1 до 55 мА

-кремния с

сопротивлением, меньшим указанных пределов, приводит к исчезающе малой толщине

стенок, разделяющих поры, и, как следствие, к электрополировке при всех

плотностях тока, исследованных в этой работе (от 0,1 до 55 мА![]() см-2).

см-2).

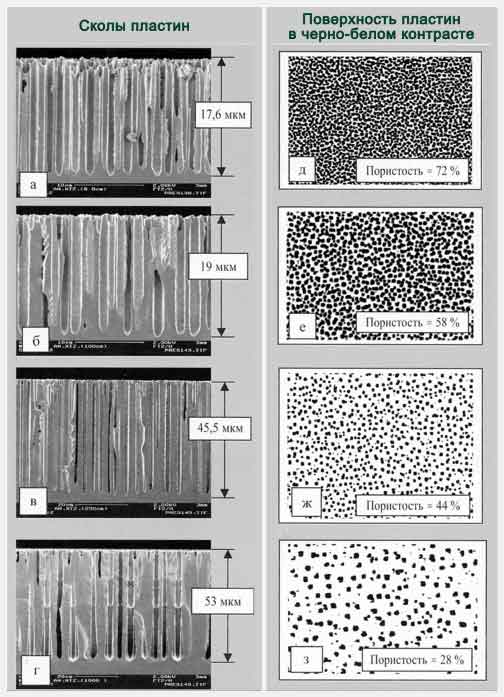

На рис. 3 представлены экспериментальные данные

по формированию макропор в пластинах ![]() -кремния с

различным удельным сопротивлением. На рис. 3, а-г изображены поперечные сколы образцов с удельным сопротивлением,

Ом

-кремния с

различным удельным сопротивлением. На рис. 3, а-г изображены поперечные сколы образцов с удельным сопротивлением,

Ом![]() см: а – 6; б- 10; в – 23; г – более 1000. На рис. 3, д-з показаны снимки РЭМ-изображений

нормальной поверхности образцов после травления с удельным сопротивлением, Ом

см: а – 6; б- 10; в – 23; г – более 1000. На рис. 3, д-з показаны снимки РЭМ-изображений

нормальной поверхности образцов после травления с удельным сопротивлением, Ом![]() см: д – 6; е – 10; ж – 23; з – более 1000.

см: д – 6; е – 10; ж – 23; з – более 1000.

|

|

|

Рис. 3. РЭМ изображения макропор в результате травления кремния р-типа проводимости с разным значением удельного сопротивления |

В табл. 1 собраны данные по зависимости диаметра пор, пористости и плотности пор от сопротивления пластин кремния, полученные обработкой данных, приведенных на рис. 3. Очевидно, что эти зависимости связаны друг с другом и получены из одних и тех же экспериментальных данных.

Таблица 1. Зависимость диаметра пор, пористости и плотности пор от сопротивления пластины

|

Сопротивление

пластины, Ом |

Диаметр

пор Д, мкм |

Пористость,

% |

Плотность

пор, см‑2 |

||

|

Электролит № 1 |

Электролит № 2 |

Электролит № 1 |

Электролит № 2 |

||

|

6 |

- |

0,9 |

72 |

- |

7,9 |

|

10 |

- |

1,2 |

58 |

- |

2,5 |

|

20 |

3,5 |

- |

- |

2,6 |

- |

|

23 |

- |

1,7 |

44 |

- |

7,9 |

|

>1000 |

10 |

4,5 |

28 |

1 |

4 |

|

|

|

Рис. 4. Зависимость плотности пор в

кремнии р-типа |

Для более наглядного представления и для сравнения с

известными данными, взятыми из работы [13], одна из этих зависимостей

представлена на рис. 4. Этот график, построенный для большей наглядности в

логарифмических координатах, однозначно указывает на линейную зависимость

плотности макропор ![]() , см‑2, от концентрации легирующей примеси

, см‑2, от концентрации легирующей примеси ![]() , см‑3. Плотность макропор

, см‑3. Плотность макропор ![]() рассчитывалась из

соотношения

рассчитывалась из

соотношения ![]() 1/Д2, где Д – диаметр пор. Концентрация легирующей примеси и

сопротивление пластины связаны известной зависимостью

1/Д2, где Д – диаметр пор. Концентрация легирующей примеси и

сопротивление пластины связаны известной зависимостью ![]() , где

, где ![]() – удельное сопротивление

пластины.

– удельное сопротивление

пластины.

Зависимость скорости травления макропор от

сопротивления пластин p-кремния

Зависимость скорости травления макропор от

сопротивления пластин ![]() -кремния при травлении в растворе на основе HF и ДМФ по

данным, приведенным на рис. 3, представлена в табл. 2.

-кремния при травлении в растворе на основе HF и ДМФ по

данным, приведенным на рис. 3, представлена в табл. 2.

Таблица 2. Зависимость скорости травления макропор от сопротивления пластин p-кремния

|

Сопротивление

пластины, |

Скорость

травления, |

|

|

6 |

17,6 |

7,64 |

|

10 |

19,0 |

9,5 |

|

23 |

45,5 |

12,5 |

|

>1000 |

53,0 |

19,6 |

|

Примечание: Ip – плотность тока на дне

макропоры; Itot – плотность

полного тока, эта величина поддерживалась постоянной во всей данной серии

экспериментов и была равна 5,5 мА/см2; Ap – суммарная площадь поперечных сечений пор; Atot – площадь поверхности пластины для травления |

||

В табл. 2 кроме данных по скорости травления в

последней колонке показаны данные расчета плотности тока ![]() на дне макропор,

полученные по данным табл. 1.

на дне макропор,

полученные по данным табл. 1.

Зависимость скорости травления

макропор от плотности тока

Зависимость скорости травления макропор от плотности

тока для двух различных типов электролитов представлена на рис. 5. Следует

отметить, что данные по травлению в электролите № 1 получены на образцах

кремния с удельным сопротивлением 20 Ом![]() см, а

данные по травлению в электролите № 2 – на образцах кремния с удельным

сопротивлением 10 Ом

см, а

данные по травлению в электролите № 2 – на образцах кремния с удельным

сопротивлением 10 Ом![]() см.

см.

Зависимость диаметра макропор в p-кремнии от плотности тока

При травлении макропор в кремнии ![]() -типа с

удельным сопротивлением 20-1000 Ом

-типа с

удельным сопротивлением 20-1000 Ом![]() см

такая зависимость отсутствует, т.е. диаметр формирующихся пор остается

постоянным для всех плотностей тока, исследованных в данной работе. Однако

толщина стенок кремния между порами и, следовательно, плотность пор зависят от

плотности тока (табл. 3).

см

такая зависимость отсутствует, т.е. диаметр формирующихся пор остается

постоянным для всех плотностей тока, исследованных в данной работе. Однако

толщина стенок кремния между порами и, следовательно, плотность пор зависят от

плотности тока (табл. 3).

Таблица 3. Зависимость диаметра макропор в p-кремнии от плотности тока

|

Параметр |

Плотность

тока, мА/см2 |

|||

|

5,5 |

16 |

25 |

30 |

|

|

Диаметр пор, мкм |

1,1 |

1,1 |

1,1 |

1Д |

|

Толщина стенок, мкм |

1,6 |

1,2 |

0,8 |

0,4 |

Отсутствие зависимости диаметра пор от плотности тока

справедливо, но только для случая вариации плотности тока с самого начала

процесса электрохимического травления. Если же плотность тока изменяется во

время травления уже сформировавшейся макропоры, тогда в определенных пределах

изменения плотности тока существует прямая пропорциональная зависимость

диаметра пор от плотности тока. Это отчетливо видно на рис. 6, где

представлена двухслойная макропористая структура, полученная на образце кремния

с сопротивлением 20 Ом![]() см.

Первый слой этой структуры (А) с диаметром пор 3,5 мкм сформировался при

электрохимическом травлении в растворе № 1 при плотности тока

10 мА/см2, второй слой (Б) с диаметром пор 6 мкм получен

при плотности тока 30 мА/см2. При дальнейшем увеличении

плотности тока до значений более 50 мА/см2 возможно перекрытие

формирующихся макропор на соответствующей глубине, что приводит к отслоению от

подложки сформировавшейся структуры макропор в виде перфорированной фольги, в

которой поры проходят насквозь.

см.

Первый слой этой структуры (А) с диаметром пор 3,5 мкм сформировался при

электрохимическом травлении в растворе № 1 при плотности тока

10 мА/см2, второй слой (Б) с диаметром пор 6 мкм получен

при плотности тока 30 мА/см2. При дальнейшем увеличении

плотности тока до значений более 50 мА/см2 возможно перекрытие

формирующихся макропор на соответствующей глубине, что приводит к отслоению от

подложки сформировавшейся структуры макропор в виде перфорированной фольги, в

которой поры проходят насквозь.

|

|

|

|

Рис. 5. Зависимость скорости травления макропор в р-кремнии от плотности тока для двух типов электролитов |

Рис. 6. Двухслойная структура макропор |

Обсуждение результатов

Неупорядоченное, т.е. самопроизвольное, не

инициированное упорядоченным внешним воздействием (например, предварительным

созданием системы затравочных углублений) формирование макропор в кремнии ![]() -типа происходит в пластинах с достаточно широким

диапазоном изменения сопротивления (от 5 до 1000 Ом

-типа происходит в пластинах с достаточно широким

диапазоном изменения сопротивления (от 5 до 1000 Ом![]() см).

Минимальное сопротивления пластин, при которой еще возможно формирование макропор,

зависит от химической природы электролита, в котором происходит травление.

Химический состав электролита также влияет на скорость травления (см.

рис. 5). Кривая В расположена ниже кривой С по оси ординат. Следует,

однако, отметить, что различие в скоростях травления может оказаться менее

заметным, чем это показано на рис. 5, если учесть, что скорость травления

зависит от сопротивления пластины (см. табл. 2). Химические реакции,

возможно сопровождающие процесс электрохимического травления и не связанные с

переносом заряда в системе электролит-полупроводник (а только тогда и возможен

процесс травления), могут определить и скорость всего процесса травления.

Действительно, данные рис. 5 отчетливо указывают на выход кривых

зависимости скорости травления от плотности тока в насыщение. Насыщение по

плотности тока означает, что прирост плотности тока не приводит к приросту

скорости травления на дне поры. Это свидетельствует о том, что скорость

травления уже не лимитируется переносом заряда через межфазную границу

электролит-полупроводник, а определяется или кинетикой химических реакций в электролите,

не связанных с переносом заряда, или переносом в жидком электролите частиц,

являющихся продуктами таких химических реакций. Аналогичная тенденция

существует и для скорости травления в зависимости от сопротивления кремния,

если последнюю построить в координатах скорость травления - плотность тока на

дне поры (рис. 7).

см).

Минимальное сопротивления пластин, при которой еще возможно формирование макропор,

зависит от химической природы электролита, в котором происходит травление.

Химический состав электролита также влияет на скорость травления (см.

рис. 5). Кривая В расположена ниже кривой С по оси ординат. Следует,

однако, отметить, что различие в скоростях травления может оказаться менее

заметным, чем это показано на рис. 5, если учесть, что скорость травления

зависит от сопротивления пластины (см. табл. 2). Химические реакции,

возможно сопровождающие процесс электрохимического травления и не связанные с

переносом заряда в системе электролит-полупроводник (а только тогда и возможен

процесс травления), могут определить и скорость всего процесса травления.

Действительно, данные рис. 5 отчетливо указывают на выход кривых

зависимости скорости травления от плотности тока в насыщение. Насыщение по

плотности тока означает, что прирост плотности тока не приводит к приросту

скорости травления на дне поры. Это свидетельствует о том, что скорость

травления уже не лимитируется переносом заряда через межфазную границу

электролит-полупроводник, а определяется или кинетикой химических реакций в электролите,

не связанных с переносом заряда, или переносом в жидком электролите частиц,

являющихся продуктами таких химических реакций. Аналогичная тенденция

существует и для скорости травления в зависимости от сопротивления кремния,

если последнюю построить в координатах скорость травления - плотность тока на

дне поры (рис. 7).

|

|

|

Рис. 7. Зависимость скорости травления макропор |

Эта зависимость получена из данных табл. 2 путем расчета плотности тока на дне растущей поры в соответствии с формулой, приведенной в таблице. Основанием для такого расчета может быть предположение о том, что при сформировавшейся системе макропор, при их дальнейшем росте весь ток, протекающий в системе, локализуется в порах, более того – на дне пор, где и происходит процесс электрохимического травления кремния. Еще одним аргументом в пользу значительного влияния химических реакций на процесс травления макропор являются данные по зависимости плотности макропор от сопротивления кремния (см. рис. 4). Верхняя шкала оси абсцисс на этой зависимости построена в единицах поверхностной плотности атомов легирующей примеси, которая рассчитывалась из данных по объемной концентрации примеси. Линейная зависимость плотности макропор от поверхностной плотности атомов легирующей примеси может быть предсказана на основе химической кинетической модели [13].

Предположение о локализации тока на дне пор, высказанное выше, вполне согласуется с моделью [14], в основе которой лежит простое положение о концентрации тока на путях меньшего сопротивления. В настоящей работе в пользу такой локализации тока говорит и то, что при сформировавшейся структуре макропор изменение плотности тока приводит к изменению диаметра пор. Очевидно, что такая зависимость становится понятной, когда в процессе травления устанавливается режим насыщения по току. Действительно, изменение диаметра пор с увеличением плотности тока наблюдается при плотностях полного тока порядка 30 мА/см2, что в соответствии с зависимостями, показанными на рис. 5 и 7, соответствует режиму выхода на насыщение.

Выводы

Неупорядоченное формирование макропор в кремнии ![]() -типа возможно в различных электролитах. При этом существует

предельно минимальное удельное сопротивление кремния для каждого из типов электролитов,

когда еще происходит формирование макропор.

-типа возможно в различных электролитах. При этом существует

предельно минимальное удельное сопротивление кремния для каждого из типов электролитов,

когда еще происходит формирование макропор.

Химическая природа электролитов, а значит, и химические реакции, протекающие в них, во многом определяют начальную стадию зарождения макропор, например, плотность пор, а также процесс роста пор в режиме насыщения по плотности тока.

На стадии роста макропор скорость травления кремния определяется плотностью тока на дне пор, что соответствует режиму практически полной локализации тока на дне растущих пор.

Вариации плотности тока в режиме насыщения приводят к изменению диаметра макропор вплоть до полного перекрытия растущих пор.

Список литературы

1. Turner D.R. Electropolishing silicon in hydrofluoric acid // J. Electrochem. Sos. 1958. V. 105. № 7. P. 402-405.

2. Turner D.R. On mechanism of chemically etching germanium and silicon // J. Electrochem. Sos. 1960. V. 107. № 10. P. 810-816.

3. Arita Y., Kuranari K., Sunohara Y. Thermal behavior porous silicon // Jap. J. Appl. Phys. 1987. V. 15. № 9. P. 1655-1664.

4. Старков В.В., Старостина Е.А., Волков В.Т., Вяткин А.Ф. Формирование локальных диэлектрических областей методом неоднородного химического травления через маску // Микроэлектроника. 2000. Т. 30. № 2. С. 1-6.

5. Starkov V.V., Starostina Е.A., Vyatkin A.F. and Volkov V.Т. Dielectric porous layer formation in Si and Si/Ge by local stain etching // Phys. Stat. Sol. (a). 2000. V. 182. P. 93-96.

6. Canham L.T. Silicon quantum wire array fabrication by electrochemical and chemical dissolution of wafers // Appl. Phys. Lett. 1990. V. 57. № 10. P. 1046-1048.

7. Aristov V.V., Starkov V.V., Shabel'nikov L.G. et al. Short-focus silicon parabolic lenses for hard X-rays // Opt. Commun. 1999. V. 161. P. 203-208.

8. Aristov V.V., Magnitskii S.A., Starkov V.V. et al. Silicon photonic bandgap structures. Controlling light pulses and beams // Laser Physics. 1999. V. 9. № 6. P. 1-6.

9. Van den Meerakker J.E.A.M., Elfrink R.J.G., Roozeboom F., and Verhoeven J.F.C.M. Etching of deep macropores in 6 in. Si wafers // J. Electrochem. Soc. 2000. V. 147 (7). P. 2757-2761.

10. Kooij E.S. and Vanmaekelbergh D. Catalysis and pore initiation in the anodic dissolution of silicon in HF // J. Electrochem. Soc. 1997. V. 44 (4), P. 1296.

11. Chazalviel J.-N., Wehrspohn R.В., Ozanam F. Electrochemical preparation of porous semiconductors: from phenomenology to understanding // Materials Science and Engineering. 2000. V. B69-70. P. 1.

Работа выполнена при поддержке Российского Фонда

Фундаментальных Исследований (проект РФФИ № 00-02-17-154).

| Наверх |