П.П. Мальцев, д-р техн. наук, проф., Секция прикладных проблем при Президиуме РАН,

В.А. Телец, д-р техн. наук, 22 ЦНИИИ Минобороны России,

А.Ю. Никифоров, канд. техн. наук, ЭНПО “Специализированные электронные системы”

ТЕХНОЛОГИИ И ИЗДЕЛИЯ МИКРОЭЛЕКТРОМЕХАНИКИ

![]()

|

Представлен краткий обзор проблем и достижений в области создания

новейшего класса комплексированных изделий микроэлектроники – интегрированных

микросистем, объединяющих на кристалле электронные устройства управления и

микроэлектромеханические узлы. Основное внимание уделено изделиям,

изготавливаемым фирмой SNL (США) в рамках технологических процессов IMEMS,

SUMMiT и SUMMiT-V. |

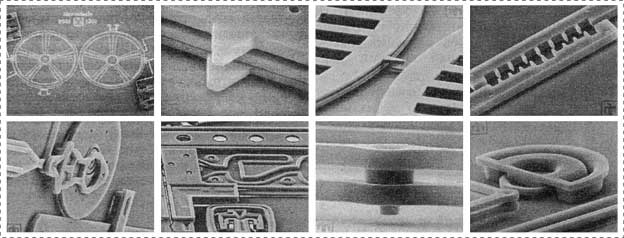

Микроэлектромеханические системы (МЭМС) фирмы SNL (Sandia National Laboratory, США) представляют собой функционально сложные комплексированные изделия микросистемной техники, технологический процесс проектирования и изготовления которых предполагает объединение на поверхности и в объеме кристалла кремния КМОП сверхбольших интегральных микросхем (СБИС) управления и исполнительных устройств микромеханотроники.

Технология МЭМС принципиально относится к микроэлектронным технологиям групповой обработки кремниевых пластин и кристаллов, использует максимум базовых и модифицированных технологических процессов и операций автоматизированного проектирования и изготовления СБИС и сохраняет преимущества массового производства изделий микроэлектроники (дешевизну, использование унифицированных архитектурно-алгоритмических, конструктивно-технологических и схемотехнических решений, методов и средств обеспечения и контроля качества).

Таким образом, изделия МЭМС обладают всеми признаками и преимуществами функционально сложных изделий микроэлектроники и максимально используют их современный и перспективный материаловедческий, конструкционный и элементно-технологический базисы, включая унифицированные библиотеки элементов в составе автоматизированных систем проектирования (САПР).

Создание МЭМС, безусловно, является новым этапом развития изделий микроэлектроники в направлении оптимизации их архитектурного построения, автоматизации и гибкости проектирования, совершенствования комплексированных и субмикронных технологий изготовления, использования функционально сложных унифицированных узлов, устройств и элементов (принцип агрегатируемости или модульности).

Преобразование крутящего момента является важнейшим принципом механики, используемым в узлах, устройствах и системах микромеханотроники. Любой, кто имел дело со спортивным велосипедом и въезжал на высокой скорости в гору, наверняка испытал существенные преимущества использования специального механизма малых передач (так называемой “звездочки”), который значительно облегчает процесс вращения педалей.

Этот принцип используется и во многих других механических системах, что позволяет снизить требования к мощности двигателя или к источнику питания двигателя. Осуществляемое через редукторы преобразование крутящего момента порой дает удивительные результаты.

Например, маленькая батарейка вполне может запустить двигатель отвертки, с помощью которой можно легко ввинтить 4-дюймовый винт в блок древесины без предварительного бурения отверстия. Так, при соотношении передач в редукторе-преобразователе 10:1 для выполнения работы на одну условную единицу можно использовать двигатель в одну десятую мощности.

Аналогичное происходит и с частотой вращения элементов механизмов, с точностью их перемещений и всевозможных подстроек. Например, перемещение механизма по шкале “грубо” обеспечивает в этом случае регулировки устройств по шкале “точно” в соответствии с пропорциями, установленными для вращающих моментов их деталей.

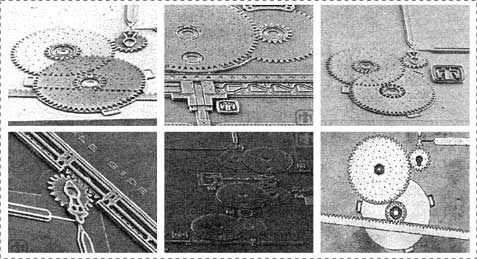

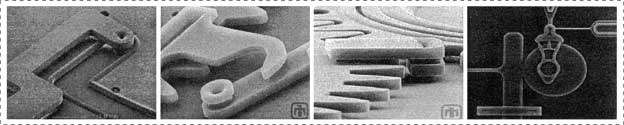

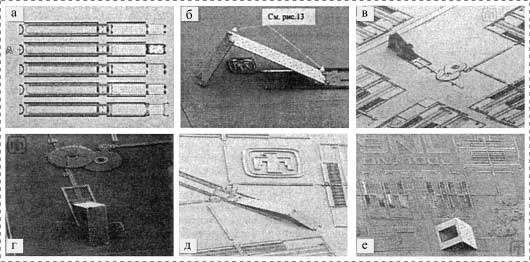

Получаемые преимущества активно используются в МЭМС. Например, кремниевые механизмы площадью менее 1 мм2 (рис. 1,а), приводимые в действие микродвигателем и обеспечивающие преобразование вращающего момента в соотношении 3×106:1 (рис. 1,б), могут осуществлять регулировочные и прецизионные перемещения узлов на 0,08 нм. При сборке механизма использовано шесть идентичных систем передачи. Каждая имеет по два механизма, один с коэффициентом передачи 3:1 и один с коэффициентом 4:1, которые вместе формируют отношение 12:1 (рис. 1,в). Механизм сцепления обеспечивает каскадное соединение ме-ханизмов преобразования (рис. 1,г) и получение большого передаточного числа путем перемножения малых. Механизм сцепления имеет тот же самый профиль зуба и плоскостную ориентацию, что и микродвигатель.

Тем самым обеспечен принцип агрегатируемости при построении унифицированных механизмов МЭМС. Высокое передаточное число непосредственно связано с повышением частоты вращения механизмов МЭМС.

Гребенчатые микродвигатели

Наивысшим достижением в классе двигателей с конфигурацией рабочей поверхности в виде гребенок является пока приложение силы порядка 25 мкН. В большинстве же практических случаев требуются значения указанной величины на уровне единиц Ньютона. Описанный выше подход к увеличению коэффициента передачи путем каскадного соединения для таких двигателей мало приемлем, поскольку при этом значительно увеличиваются их линейные размеры. Для решения данной проблемы применено техническое решение, аналогичное используемому в коробке передач автомобиля.

Скорость перемещения гребенки непосредственно связана с электростатическими характеристиками микродвигателей, для которых скорость вращения более 250 мин-1 обычна. При коэффициенте передачи редуктора-преобразователя 10:1 эффективная скорость может быть понижена до 25 мин-1. Еще одно такое устройство может снизить частоту вращения до 2,5 с-1, что является типовой частотой вращения в механике (например, для работы двигателя автомобиля на холостом ходу).

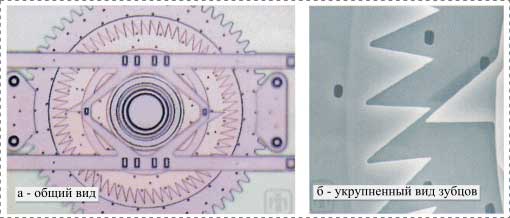

Устройство выполнено на основе трехслойной кремниевой структуры и использует два основных элемента – гребенчатую линейку и исполнительный механизм, соединенный с микродвигателем (рис. 2). Конструкция управляется микродвигателем с зубчиками, линейный размер которых меньше диаметра человеческого волоса, а угол давления составляет 20° (рис. 3).

Области элементов должны иметь высокую плоскостность поверхности для обеспечения последующего изготовления механизмов верхнего уровня. Типовая толщина рабочих кремниевых слоев конструкции составляет 4 мкм.

Зубчатые микродвигатели

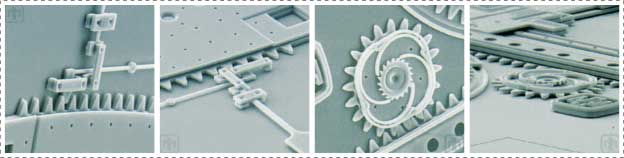

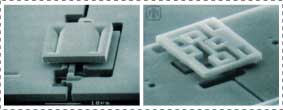

В состав библиотеки стандартных элементов кремниевых MEMS включен также зубчатый микродвигатель, обеспечивающий прецизионные повороты (вращения) элементов устройств на заданные значения (углы, минуты, секунды). Такие устройства используются в системах типа “захват”, “задвижка”, “счетчик”, “шаговый искатель”, “одометр” (устройство для определения пройденного расстояния) и т. д.

Микродвигатель предназначен для контроля точности вращения (перемещения) механических элементов МЭМС и обеспечивает частоту вращения от 1 до более 200 перемещений “зуба” в секунду (1 шаг в 5 мс), что определяется размером “зуба” (рис. 4). Управляется микродвигатель импульсами. Очевидно, что чем больше диаметр вращающегося элемента микродвигателя, тем большее число мелких “зубов” на нем может быть размещено и тем выше точность производимых и контролируемых перемещений элементов и устройств МЭМС.

Техническая концепция построения такого микродвигателя может быть положена в основу действия и других конфигураций устройств МЭМС, например, перемещающих (сдвигающих) линеек (рис. 5).

|

|

Рис. 5. Конструкции сдвигающей линейки, управляемой привозом на основе зубчатых и гребенчатых микродвигателей |

Роторные микродвигатели

|

|

|

Рис. 6. Конструкция и

организация привода |

Микродвигатели роторного типа с повышенной частотой вращения используют тот же принцип приведения в действие механизмов, что и в двух предыдущих случаях. Отличие состоит в том, что гребенки у такого микродвигателя сомкнуты в круг и образуют многослойную поликремниевую роторную конструкцию (рис. 6).

Микродвигатель управляется сравнительно низким напряжением питания и обеспечивает вращательные перемещения устройств с высокой точностью. Кроме того, он способен работать в пошаговом (дискретном) режиме.

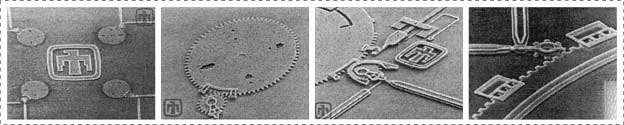

Устройства фиксации

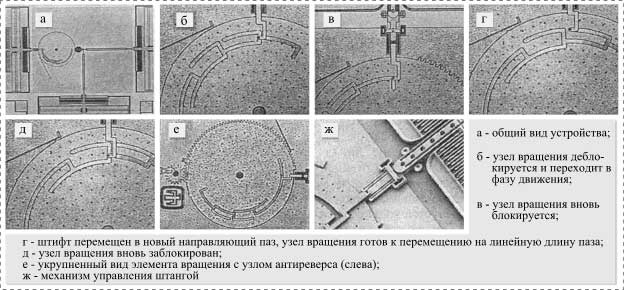

Устройства фиксации используются для прерывания, предотвращения доступа к другим элементам МЭМС в целях их активации. Примерами таких механизмов являются кремниевые замки, крючки, захваты (рис. 7). В них использован принцип жесткого блокирования перемещений элементов, как это показано на рис. 8.

Последовательность работы механизма такова:

· блокирование заданного элемента;

· подъем и перемещение штифта;

· блокирование следующего элемента и т.д.

На рис. 8 видно, что блокирующий штифт перемещается с помощью штанги по специальным направляющим пазам. В исходном состоянии (б) узел вращения МЭМС блокирован штифтом, находящимся в глубине паза. По сигналу управления штифт с помощью штанги перемещается в пазе до точки разблокирования, и узел вращения начинает перемещаться до момента упора штифта в новый ограничитель паза (в). Далее узел вращения вновь блокируется до момента перемещения (г) штифта штангой в новый направляющий паз, узел вращения готов к перемещению на его линейную длину. В положении (д) узел вращения вновь блокируется.

Укрупненный вид узла вращения (е) позволяет различить узел антиреверса, который обеспечивает четкость управления штангой при перемещениях гребенчатого микродвигателя (ж) и исключает сбои в выполнении команд (несанкционированный возврат штифта в предыдущее состояние).

Таким образом, узел вращения не может осуществлять движение, если штифт находится в положениях (в) и (ж) на рис. 8. При нахождении штифта в положениях (б), (г) и (д) микродвигатель свободно перемещает элемент вращения. На рис. 9 представлены варианты конструкций узлов антиреверса МЭМС.

Микрорычаги

К механическим устройствам МЭМС предъявляются достаточно высокие требования по эффективному приложению силы (при силе 1 мкН должно обеспечиваться смещение 10 мкм линейных механизмов). В то же время достигаемое при групповой технологии значение для приводов головок составляет, например, только 2 мкм. Это вынуждает при изготовлении привода головок микрорычагов использовать механические узлы со смещенной точкой опоры в направлении приложения силы. Тем самым обеспечивается приведение микрорычагов в действие при меньшем значении приложенной силы. Однако механические узлы со смещением могут создаваться только под конкретную техническую или топологическую задачу МЭМС в ущерб унификации.

Известные конструкции микрорычагов обеспечивают выигрыш в силе до 20:1. Привод головок микрорычагов изготавливается на основе многослойного поликремния толщиной 2 мкм.

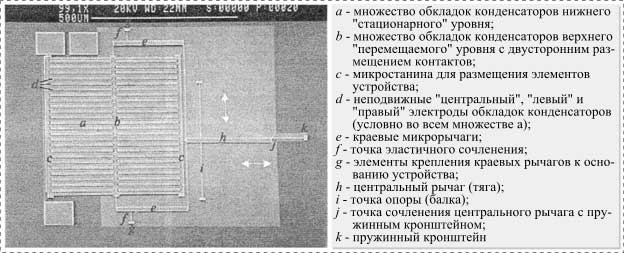

Внешний вид конструкции и принцип действия механизма актюатора на основе линейки конденсаторов с изменяющимися значениями емкостей, управляемого системой микрорычагов, показаны на рис. 10.

|

|

Рис. 10. Внешний

вид микрорычага и иллюстрация принципа его действия в составе механизма МЭМС

(актюатора на основе линейки конденсаторов с изменяющимися значениями

емкости) |

Множество обкладок-электродов нижнего уровня (а), неподвижно размещенных на микростанине (с), образует линейку конденсаторов с множеством (b) обкладок-электродов верхнего уровня с двусторонним размещением контактов и путем перемещения обкладок конденсатора с помощью системы микрорычагов (е и h) изменяется его емкость. Точка опоры (i) центрального микрорычага выполнена в виде балки.

Любой из неподвижных электродов-обкладок (d) в составе множества (а), будь то “центральный”, “левый” или “правый” электроды, образуют конденсаторы с электродами-обкладками множества (b) верхнего уровня в результате поступательно-возвратного приложения силы и перемещения обкладок микрорычагами (е и h) в горизонтальном или вертикальном направлениях. Это обеспечивается гибким сочленением узлов механизма в точках (f, g, j).

Вся система приводится в действие микродвигателем (напряжение питания 5 В) путем присоединения к нему микрорычагов через пружинный кронштейн (k).

Отражатели

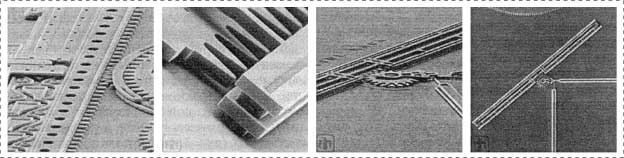

Одной из технологических проблем проектирования и изготовления элементов МЭМС, которые имеют площади сечения от нескольких единиц до тысяч микрометров, является получение “толстых” объемных конструкций, изготавливаемых методами литографии путем накладывания одного рабочего слоя на другой (рис. 11).

|

|

Рис. 11.

Продольное сечение многослойного поликремниевого микромеханического узла (а) и

графическое представление его конструктивно-технологического среза (б) |

Для решения этой проблемы специально разработана технология создания сложных трехмерных структур из унифицированных функциональных элементов, которая позволяет строить узлы МЭМС типа “отражатель”, “щит”, “лифт”, “ползунок” и др. (рис. 12).

Кремниевые пластинки-отражатели, поставленные на пути лазерных лучей, способны пресекать их распространение, направлять под различными углами и т.п. Изменение пространственного положения отражателей осуществляется по сигналам управления.

|

|

|

Рис. 13. Конструкция

замков сочленений |

Типовая конструкция отражателя состоит из двух соединенных

в замок (рис. 13) пластин (200 и 400 мкм), упоров и направляющих

ползунков, управляемых стержнями-тягами (рис. 12,а). Приложение силы через

стержень к узлу ползунка (точка ![]() на рис. 12,а)

приводит к изгибу пластин-отражателей в месте замкового сочленения и их

вертикальному подъему относительно плоскости упора (рис. 12,б-е).

на рис. 12,а)

приводит к изгибу пластин-отражателей в месте замкового сочленения и их

вертикальному подъему относительно плоскости упора (рис. 12,б-е).

Механизмы отражателей, как правило, приводятся в движение двумя микродвигателями, чтобы обеспечить достаточный для подъема пластин-отражателей передаточный момент. Однако для управления механизмом подъема отражателей (рис. 12,г) используется только один микродвигатель.

Генераторы-вибраторы

Сдвоенный генератор-вибратор одновременно обеспечивает подъем и механическое перемещение объектов нагрузки. Механическое тело генератора-вибратора состоит из двух частей: неподвижной и перемещаемой.

Принцип действия этого устройства основан на вибрации и поглощении поверхностных динамических волн и реализуется с помощью поочередно возвышающихся параллельных 10-миллиметровых пластинок привода, приводимых в движение пружинами. Последовательное сжатие и ослабление пружин осуществляется с помощью перемещаемой поверхности привода. Тем самым обеспечивается возвратно-поступательное движение объектов относительно поверхности (пластины) привода (рис. 14). Вибрации имеют амплитуду 4 мкм и задаются микродвигателем с рабочим напряжением питания 4 В.

|

|

|

Рис. 14. Конструкция

микрогенератора-вибратора |

Это устройство может быть использовано как агрегатный элемент генератора-вибратора гироскопа и не требует герметизации в защитном корпусе.

Устройства фотоники

Технология МЭМС позволяет создавать комплексированные МЭМС с элементами квантовой электроники. В основе такой технологии лежит микромеханическая обработка поверхности поликремниевых структур.

Простейшее устройство фотоники МЭМС состоит из двух функциональных элементов: фоточувствительной ячейки и связанных с ней микромеханических узлов, например блокировки (рис. 15).

Ячейка вырабатывает необходимое для управления напряжение 75 В при попадании на нее через волоконно-оптический световод лазерного излучения диода с длиной волны 850 нм. Так как кремниевый фотоэлемент способен вырабатывать напряжение 1 В, то в конечном устройстве методом групповой технологии используется 75 ячеек фотоэлементов.

Вращающийся элемент управляется электрическими сигналами, в то время как элемент блокировки – сигналом оптическим. Очевидно, что недостатком данной конструкции является использование “высоковольтного” микродвигателя. В то же время устройство демонстрирует принципиальную возможность использования световой энергии для управления элементами и устройствами МЭМС.

В зависимости от поступающих сигналов управления оптическая задвижка может вращаться в любом направлении и с разными скоростями. Таким образом, блокируя или пропуская лазерный луч, устройство осуществляет управление МЭМС с помощью оптических средств.

Непрозрачность кремниевых элементов для лазерного излучения обеспечивается низкотемпературным (во избежание коробления) напылением на них тонких пленок золота или сплавов (например, Ti и Au).

В перспективе использование лазерного излучения с длиной волны 1,06 мкм, для которого пластинки кремния являются “прозрачными”, открывает новые возможности для конструирования и эксплуатации МЭМС.

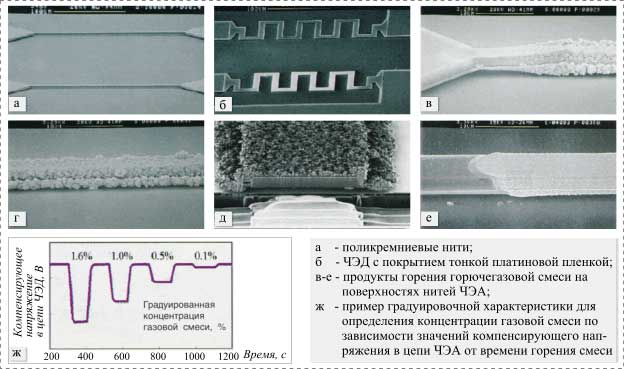

Газовые детекторы

Газы метан, водород и ряд других создают реальную опасность взрыва при скоплении в атмосфере в критических концентрациях.

Уровень концентрации традиционно оценивают с помощью электрически нагретой платиновой нити или керамических шариков, входящих в состав каталитических газовых датчиков. На изменение температуры окружающей среды, вызванное горением, датчики реагируют изменением удельного сопротивления. Очевидно, что они имеют значительные массу и габаритные размеры, низкое быстродействие и срабатывают по факту проявления аварийной ситуации.

Указанные недостатки преодолеваются с использованием кремниевой технологии, позволяющей создавать мультидатчиковые системы с повышенной чувствительностью к изменению температуры окружающей среды (калометрический эффект).

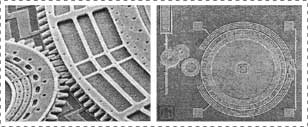

Используя поверхностную микромеханическую обработку и метод химического осаждения из паровой фазы, получают две поли кремниевые (нитрид-кремниевые) микронити с последующим осаждением на них тонкой пленки платины (рис. 16,а,б). Получаемый чувствительный элемент датчика (ЧЭД) с габаритными размерами 2´10´100 мкм нагревается до температуры 500°С за 0,5 с при мощности потребления 70 мВт.

За счет высокой температуры на поверхности микронитей происходит возгорание окружающей горючей газовой смеси, что приводит к возрастанию поверхностного сопротивления ЧЭД (рис. 16,в-е). По возрастанию сопротивления определяется значение концентрации газа путем подачи компенсирующего напряжения до восстановления контролируемого тока, протекающего в цепи (рис. 16,ж).

Точность и скорость проявления эффекта возрастания поверхностного сопротивления микронитей ЧЭД обусловлены толщиной и равномерностью нанесения платиновой пленки обратной экспоненциальной зависимостью.

Микроустройства подрыва

До недавнего времени единственным и относительно эффективным способом обеспечения безопасности при работе со взрывчатыми веществами было использование плавкого предохранителя. Технология МЭМС позволила создать принципиально новый класс изделий того же целевого назначения. В состав их конструкции входят микрозамок (механизм фиксации) и оптическая заслонка для предотвращения случайного взрыва. Микроустройства имеют сечение в поперечнике, меньшее диаметра головки булавки.

|

|

|

Рис. 17. Оптическая заслонка в |

Принцип их работы состоит в механическом перемещении оптической заслонки диаметром 1,6 мм на ¼ окружности по часовой стрелке только при подаче специального электрического сигнала. Прохождение оптического сигнала (лазерного луча) через систему обеспечивает взрыв (рис. 17).

В данной системе используются уже известные механизмы и узлы фиксации, которые блокируют систему в случае прихода неверного сигнала управления. По управляющему сигналу захват перемещается по часовой стрелке и освобождает штифт блокировки. Микродвигатель перемещает задвижку, и оптический сигнал проникает через отверстия в ней. Время срабатывания микроустройства 0,1 с.

Микродинамометры

На рис. 18 представлена конструкция динамометра МЭМС в составе устройства для измерения динамического и статического коэффициентов трения. Такая конструкция позволяет проводить измерение нормально приложенной силы, а также тангенциальной силы, которая может использоваться для вычисления коэффициента трения.

|

|

|

Рис. 18. Конструкция динамоментра МЭМС |

Микроблокираторы

На рис. 19 представлена конструкция микроблокиратора и его типовых узлов (зубцов, элементов крепления и др.). Как и многие из механизмов МЭМС, описанных выше, микроблокираторы управляются специальными сигналами (в том числе цифровым кодом), которые управляют перемещениями. В случае подачи неверного сигнала управления рассматриваемые механизмы блокируют функционирование МЭМС с помощью зацепов и задвижек. Микроблокираторы реализуются в трех вращающихся уровнях, выполненных в слоях поликремния. Каждый такой уровень несет в себе самостоятельную механическую конструкцию, управляемую индивидуально.

Микропоршни

Может показаться странным, но технология МЭМС позволяет создавать поршни и узлы на их основе, управляемые... паровыми микродвигателями на кремнии (рис. 20,а,б). Жидкость внутри одного или трех цилиндров нагревается электрическим током, испаряется и приводит в движение (выдавливает) поршни. Капиллярная сила втягивает поршни по мере уменьшения силы тока и уровня нагрева.

Однако более широко в МЭМС используются микропоршни, управляемые традиционными механизмами (микродвигателями гребенчатыми, роторными, зубчатыми и др.).

Авторы выражают

благодарность Ю.С. Нежной за помощь, оказанную при подготовке материала

статьи.

Источники

1.

http://www.

mdl/sandia/gov/

| Наверх |