УДК 621.3.049.77.002.5: 620.22

В.В. Лучинин, д-р техн. наук доц., Ю.М. Таиров, д-р техн. наук проф., Центр микротехнологии и диагностики Санкт-Петербургского гос. электротехнического университета, А.А. Васильев, Министерство науки и технологий РФ

ОСОБЕННОСТИ МАТЕРИАЛОВЕДЧЕСКОГО И ТЕХНОЛОГИЧЕСКОГО БАЗИСА МИКРОСИСТЕМ

![]()

|

Рассматриваются вопросы, связанные с созданием миниатюрных чувствительных, исполнительных и энергообеспечивающих систем, в основе функционирования которых лежит активное использование классических принципов механики, оптики, акустики, электротехники, теплотехники, химии и биологии, интегрируемых в конструктивные решения на микроуровне с широким использованием материаловедческой и технологической ваз микро- и оптоэлектроники. |

Технология поверхностной микромеханики

Технология объемной микромеханики

Технология корпускулярно-лучевого формообразования

Отметим, что при создании микросистем фактически выделяют две группы материалов:

1. Конструкционные (стекло, монокристаллический, поликристаллический, пористый кремний, диоксид и нитрид кремния, полиимид, вольфрам, никель, медь, золото, алмазо-подобный углерод), использующиеся для формирования:

· несущих конструкций;

· токоразводки;

· смазки.

2. "Активные умные" (никель/титан, пермаллой, кварц, окись цинка, пьезокерамика, материалы группы A3B5, А4В6), выполняющие за счет электростатических, электромеханических, пьезоэлектрических, магнитных, оптических явлений и эффекта памяти формы функции:

· источников движения;

· механизмов передачи движения;

· сенсорных и активирующих сред.

При создании микросистем различного функционального назначения на основе композиций разнородных материалов должны учитываться следующие параметры:

· кристаллохимическая совместимость;

· термомеханическая совместимость;

· тепловая стойкость (допустимая тепловая нагрузка, учитывающая температуру Дебая, точку Кюри, а для полупроводников и температуру перехода в состояние, когда концентрация собственных носителей заряда близка к примесной; способность вещества отдавать энергию в окружающую среду за счет теплопроводности, а при высоких температурах и за счет теплоизлучения);

· электрическая стойкость;

· механическая стойкость;

· механическая усталость.

Мировой опыт изготовления MEMS (наиболее развитого направления в области микросистемной техники) основан на широком использовании кремния – дешевого и доступного материала. Однако ясно, что в ближайшие годы не произойдет реального скачка в сфере интеграции кремниевой микромеханики и технологии устройств обработки информации на кремнии (КМОП-схемы).

Поэтому наибольшее значение имеют гибридные системы, в которых наряду с кремнием и другими полупроводниковыми материалами используются полимеры, керамика, металлы. В классической микроэлектромеханике, ориентированной на базовые кремниевые микротехнологии в настоящее время господствует структура "кремний на диоксиде кремния".

|

|

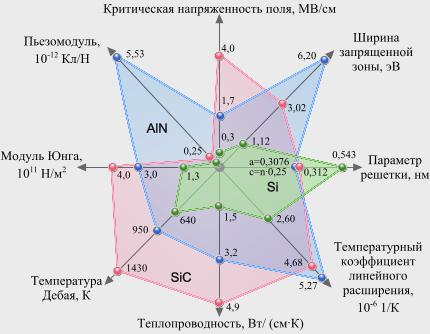

| Сравнение важнейших функциональных свойств кремния и композиции “карбид кремния – нитрид алюминия” как базиса микроэлектромеханических систем |

Учитывая тот факт, что микросистемы представляют собой сложные гетерогенные композиции, требующие сочетания совокупности разнородных материалов, и с учетом возможных особенностей их функционирования (высокие температуры, агрессивные среды, радиация), несомненный интерес в качестве базовой материаловедческой среды представляет композиция "карбид кремния на нитриде алюминия" [1]. Данная композиция (см. рисунок и таблицу) сочетает в себе два широкозонных материала, один из которых – нитрид алюминия – является ярко выраженным диэлектриком (6,2 эВ) и обладает хорошими пьезоэлектрическими свойствами, а другой – карбид кремния (3,0 эВ) – широкозонный полупроводник. Оба материала оптически активны, в том числе в ультрафиолетовой области спектра, имеют высокую теплопроводность и температуру Дебая, характеризующую стойкость материала к внешним воздействиям (термическим, химическим, радиационным).

Анализируя особенности развития технологического базиса микросистемной техники и, в частности, микроэлектромеханических систем, следует выделить один из основных факторов, определивших необходимость видоизменения классических технологических приемов микроэлектронного производства: толщина микромеханических элементов, в отличие от композиций классической микроэлектроники, может превосходить их минимальные размеры в плоскости, т.е. происходит формирование трехмерных структур – 3D-структур (D-dimension).

Таблица. Важнейшие свойства Si, SiC, AlN

| Параметры | Материалы | ||

|

Si |

SiC | AlN | |

| Теплопроводность, Вт / (см×К) |

1,5 |

4,9 |

3,2 |

| Температурный коэффициент линейного расширения, 10-6 1/К | 2,60 |

4,68 |

5,27 |

| Температура Дебая, К |

640 |

1430 |

950 |

| Модуль Юнга, 1011 Н/м2 |

1,3 |

4,0 |

3,0 |

| Пьезомодуль, 10-12 Кл/Н |

0 |

0,25 |

5,53 |

| Критическая напряженность поля, МВ/см |

0,3 |

4,0 |

1,7 |

| Ширина запрещенной зоны, эВ |

1,12 |

3,02 |

6,20 |

| Параметр решетки, нм |

0,543 |

0,312 |

а = 0,3076 |

В рамках технологии микросистем развиваются следующие технологические направления.

1. Групповая технология поверхностной микромеханики на основе процессов тотального нанесения и избирательного удаления слоев.

2. Групповые технологии объемной микромеханики, реализуемые в виде:

· технологии глубинного объемного травления;

· LIGA-технологии (технологии матричного микрокопирования),

· волоконной технологии.

3. Технология индивидуального формообразования методами локального стимулирования роста (полимеризации), корпускулярно-лучевого и электростатического микропрофилирования, а также алмазного фрезерования.

Технологии объемной микромеханики позволяют активно развивать в конструкторско-технологическом плане третье измерение и поэтому по технологическим приемам и оборудованию они существенно отличаются от традиционных операций планарного процесса, известного из кремниевой технологии.

Осуществим краткий анализ современных групповых технологий поверхностной и объемной микромеханики, а также корпускулярно-лучевого формообразования.

Технология поверхностной микромеханики

В классической микромеханике, ориентированной на базовые кремниевые микротехнологии, в настоящее время господствует так называемая поверхностная микротехнология с жертвенным слоем. В ее основе лежат два основных процесса нанесение жертвенного, а затем и рабочего слоев и удаление через отверстие в рабочем слое жертвенного для формирования объемных полостей между рабочим слоем и подложкой. В качестве основного материала наиболее распространена структура “кремний на диоксиде кремния”, где в качестве жертвенного слоя выступает диоксид кремния.

Последовательность технологических операций при реализации поверхностной микромеханики сводится, фактически, к известным последовательностям, используемым в планарной технологии:

· формирование слоя диоксида кремния на кремнии;

· нанесение на диоксид кремния слоя поликристаллического кремния;

· нанесение маскирующего слоя маски на поликристаллический кремний и проведение операций фотолитографической обработки для вскрытия окон в маске;

· травление поликристаллического кремния через маску для формирования окон для последующего избирательного удаления жертвенного слоя из диоксида кремния;

· избирательное травление диоксида кремния;

· промывка образовавшихся объемных полостей.

Совокупность данных технологических операций требует развития, как процессов осаждения материалов, так и локального избирательного травления. Для получения результатов, связанных с устойчивостью формируемых композиций и возможными условиями их нанесения, особое значение приобретают такие параметры материалов рабочего и жертвенного слоев, как термомеханическая совместимость и механическая прочность. Данное обстоятельство не позволяет рассматривать классическую структуру “кремний на диоксиде кремния” как оптимальную. В настоящее время в технологии кремниевой ”поверхностной” микромеханики в качестве жертвенных слоев начинают использовать пористый кремний. Предпочтение по термомеханическим свойствам и устойчивости к воздействиям экстремальных факторов имеет композиция алмазоподобных материалов “карбид кремния – нитрид алюминия”, в которой карбид кремния является основным рабочим материалом (например, из карбида кремния изготавливается маятник микрогироскопа), а нитрид алюминия выполняет функцию жертвенного слоя или элементов несущей конструкции, обладающих изолирующими и пьезоэлектрическими свойствами.

Технология объемной микромеханики

Технология глубинного объемного травления. Историческим базисом развития технологии глубинного объемного травления являются процессы, разработанные в 70-х годах при создании датчиков давления мембранного типа. В основе их создания лежит так называемое ориентационно-чувствительное травление кремния в жидкостных травителях, преимущественно в растворе щелочей. Данный процесс при маскировании поверхности кремниевой пластины позволяет осуществлять формирование фактически трехмерных структур в объеме пластины, при этом глубина протрава может составлять до 300-400 мкм. В случае анизотропного травления используется технологическая операция, топологически и объемно согласующаяся с кристаллической структурой. Выбор топологии маски, ее ориентация относительно определенных кристаллографических направлений пластины, подвергаемой травлению, а также выбранные геометрические размеры окон определяют в конечном итоге объемные конфигурации, формируемые в материале. К сожалению, необходимость выполнения кинетических условий травления ограничивает допустимое разнообразие поверхностных топологических фигур, поскольку их конфигурация определяет и объемный результат травления (наклон стенок, глубину травления). Последнее обстоятельство потребовало развития более простых методов получения сложных топологических фигур на различных подложках в условиях развитого третьего измерения, т.е. глубинного травления.

В настоящее время таким альтернативным вариантом глубинного травления подложек является технология, основанная на использовании в качестве подложек фотоситаллов. Фотоситалл – стеклокристаллический материал, получаемый путем искусственной кристаллизации стекла со светочувствительными добавками, например окислами цезия или олова. Фотоситалл обладает высокой механической и термической стойкостью. Под воздействием ультрафиолетового излучения возможно формирование в фотоситалле участков, отличающихся от неосвещенных растворимостью в жидкостных травителях.

Таким образом, экспонируя через фотошаблон фотоситалл, можно, как и на фоторезисте, задавать области с различными скоростями травления. Фотохимическая обработка позволяет получать детали любой формы и отверстия с пространственным разрешением на уровне десятка микрон. Сейчас данная технология развивается применительно к решению задач создания элементов микромеханических систем, не требующих высокого пространственного разрешения Стоимость такой технологии не высока, и в России применяется как технология производства самого фотоситалла, так и технология его обработки, однако достаточно широкого применения они не получили.

LIGA-технология. Данная технология разработана в Центре ядерных исследований в Карлсруэ (Германия) в конце семидесятых – начале восьмидесятых годов.

Сущность процесса формирования объемных структур при этой технологии заключается в активном использовании рентгеновского излучения от синхротрона для получения глубоких с отвесными стенками топологических картин в полимерном материале (рентгенорезисте). Синхротронное излучение имеет сверхмалый угол расходимости пучка (0,006°), т.е. фактически формируется пучок параллельных лучей. Глубина проникновения излучения, источником которого являются высокоэнергетические электроны (Е > 1 ГэВ), движущиеся с релятивистскими скоростями, достигает единиц миллиметров. За счет локализации излучения в узком телесном угле яркость источников синхротронного излучения в 106 раз больше, чем у стандартных источников рентгеновского излучения, и плотность мощности достигает 106 Вт / см2, что определяет высокую эффективность экспонирования в условиях малых временных затрат.

После формирования в полимерном материале объемной структуры осуществляется операция электрохимического осаждения металла, например гальванического никеля, в образовавшуюся полость в полимере. Следующим этапом является удаление полимера с сохранением на поверхности субстрата объемного металла определенной топологии. Далее над металлической матрицей размещается штамповочная плита и через отверстие в ней вводится пластик. Металлический штамп удаляется для дальнейшего использования при получении других пресс-форм. Следующий этап характеризуется нанесением гальванического покрытия в ранее сформированную пластиковую форму, после чего пластик вытравливается, освобождая объемную металлическую структуру.

Возможность многократного тиражирования за счет интегральных принципов обработки позволяет изготавливать объемные структуры высотой до 1 мм в количествах до 1000 шт. на одной пластине.

Основными недостатками данной технологии является необходимость использования уникальных источников синхротронного излучения и нетрадиционность технологии, связанной с гальванопластикой на микроуровне.

Волоконная технология. Несколько лет тому назад в России были инициированы работы в области использования стекловолоконной технологии для создания устройств микроэлектромеханики [2] со значительными размерами по третьему измерению.

Изделия из стекла с малым поперечным сечением в виде определенной микроструктуры и технология их изготовления известны достаточно давно (микроканальные пластины, рентгеношаблоны из стекловолокна, устройства волоконной оптики). Суть стекловолоконной технологии заключается в спекании пучка стеклянных волокон (полых или сплошных), различающихся избирательностью к травлению по отношению к растворителю, вытягивании этого пучка до требуемого поперечного размера, разрезании вытянутой части пучка на куски и вытравливании затем из куска растворимых волокон. Укладка волокон в пучок осуществляется таким образом, что нерастворимые волокна образуют в сечении пучка структуру (топологию) изготавливаемой микроструктуры в некотором масштабе.

Так как для изделий микромеханики характерно наличие отверстий и поверхностей различных конфигураций, требуется подбор материалов и геометрии волокон. Данные процессы сборки пучка и его вытягивания не являются тривиальными, но позволяют изготавливать детали с минимальными поперечными размерами отверстий до 0,2 мкм при высоте (глубине, длине) от 100 мкм 1 см.

Особо следует отметить возможность изготовления деталей с винтообразными поверхностями путем скручивания вытянутого пучка вокруг его оси. Такие поверхности, как известно, характерны для винтов, червячных и косозубых колес и принципиально не могут быть реализованы с помощью LlGA-технологии.

Волоконная технология может быть отнесена к групповой технологии, так как однотипные изделия тиражируются в данном случае в составе одного волоконного пучка.

Технология корпускулярно-лучевого формообразования

В настоящее время существуют два направления корпускулярно-лучевого формообразования: локально-стимулированный рост (осаждение или полимеризация) и локально-стимулированное прецизионное травление, в основе которых лежит воздействие на среду или материал концентрированного потока энергии (световые, электронные, ионные пучки) управляемого во времени и пространстве. Традиционной технологией формирования объемного рисунка в стекле, полимерах, керамике является обработка объекта остросфокусированным лазерным пучком (лазерное микрофрезирование).

Данный вид воздействия в зависимости от локально выделяемой мощности (105-109 Вт/см2), длительности и скважности воздействия, поглощающей способности обрабатываемого материала и его температуропроводности позволяет осуществлять как процессы модифицирования материалов, так и удаления за счет испарения. На пространственное разрешение наряду с особенностями фокусировки лазерного излучения влияют все ранее перечисленные параметры пучка, определяющие его энергетические и временные характеристики, а также физические свойства материала, подвергаемого воздействию. Изменение глубины фокуса наряду с вариацией ранее указанных параметров позволяет переходить от поверхностной к объемной микрообработке объектов.

В последнее время за рубежом применительно к решению задач формирования трехмерных микрообъектов интенсифицировались работы в области локального стимулированного роста 3D-структур сложной конфигурации (пружины, клапаны). Существует два основных направления получения объемных микрообъектов за счет лазерной стимуляции:

· лазерное осаждение из газовой фазы (LCVD) [3, 4, 5];

· фотостимулированная полимеризация [6].

Последний вариант получения объемных микрообъектов из полимеров назван микростереолитографией. Осаждение и полимеризация осуществляются слой за слоем и позволяют реализовать разнообразные трехмерные объекты размером до нескольких миллиметров с микронным разрешением.

Достоинствами лазерного формообразования являются:

· возможность реализации операций в открытых не вакуумных системах, что упрощает позиционирование и перемещение объекта;

· возможность работы не только с плоскими (планарными) объектами, но и с “заготовками” сложной формы;

· доступность формирования на объекте в едином технологическом цикле сложных тополого-морфологических картин с изменяющимися геометрическими размерами в трех измерениях, приемлемым пространственным разрешением (единицы микрон) и глубиной обработки до нескольких миллиметров;

· возможность обеспечения высокой степени автоматизации обработки, гибкость процесса и перестраиваемость в реальном масштабе времени;

· возможность не только осуществлять локальное поверхностное или объемное нанесение или удаление материала, но и модифицирование его свойств, определяющее изменение физико-химических характеристик (например, структуры или фазовый состав, механическую прочность или растворимость).

В качестве недостатков метода лазерного формообразования можно отметить:

· невысокую производительность метода из-за индивидуального характера обработки;

· остаточные явления в материале из-за “паразитного” воздействия лазерного излучения в зоне обработки и необходимости рассеяния значительной энергии в малых объемах;

· относительно высокую сложность систем пространственного позиционирования пучка и объекта при необходимости иметь микронное пространственное разрешение и высокие скорости обработки;

· ограниченный срок службы дорогостоящих оптических систем при использовании высокоэнергетических воздействий.

Наряду с лазерным формообразованием возможно применение электронной, ионной и плазменной микрообработки. Однако особенности получения фокусировки и позиционирования данных видов воздействий, позволяющих обеспечить субмикронное разрешение, требуют использования вакуумных технологических систем, а также создают существенные ограничения по глубинам обработки в условиях проведения пространственно прецизионных операций.

* * *

В заключение обратим внимание и на тот факт, что использование при создании микросистем групповых принципов производства создает предпосылку снижения себестоимости продукции, которая может быть доступна более широкому кругу потребителей в сфере науки, образования, здравоохранения, а также, безусловно, в промышленности, в том числе в условиях малых и средних фирм.

Список

литературы

1. Korlyakov A.V., Luchinin V.V. Transaction

of 4th International Conference High Temperature electronics Conference.

USA, Albuquerque. 1998, V.1. P.250-252.

2. Stepanov V., Suchoveev S. Transaction

of International Workshop on Microrobots, Micro Machines and Systems. Germany,

1997. P.23-25.

3. Shiichta P.J. Laser Micromachining

in a Reactive Atmosphere. NASA// Tech. Briefs, 1988. 12, 84.

4. Bloomstein T.M. and Ehrlich D.J. Laser-Chemical

Three-Dimensional Writing for Microelectromechanics and Application to Standart-Cell

Microfluidics // J.Vac. Sci. Technol. 1992. 10, 2671-2674.

5. Boman M., Westberg H., Johansson S.

and Schweitz J.-A. Helical Microstructures Grown by Laser Assisted Chemical Vapour

Deposition. Proceedings// IEEE Micro Electro Mechanical Systems (MEMS’92), Travemunde,

Germany, 1992. P.162-176.

6. Beluze L., Bertsch A., Renaud P. Proc/SPIE.

1999. V 3680. P.808-817.