УДК 621.049.77:681.586.32:539:319

Е.С.Горнев, Н.А.Зайцев, М.Ф.Равилов, И.М.Романов, С.О.Ранчин, “НИИМЭ и Микрон”

Обзор микрогироскопов, сформированных по технологии поверхностной или объемной микромеханики

![]()

|

Дан обзор систем ориентации в пространстве на основе элементов

микромеханики (микрогироскопов), сформированных по технологии поверхностной

или объемной микромеханики. |

Как известно, гироскопы широко используются в летательных аппаратах для ориентации в пространстве, но это в основном – механические гироскопы. Подобные гироскопы можно изготовить и по технологии полупроводниковых интегральных схем [1-4]. Микромеханические гироскопы, изготовленные с использованием достижений полупроводниковой кремниевой технологии, имеют большие перспективы для различных областей применения и существенные резервы в уменьшении размеров, улучшении параметров и снижении издержек на их производство. Возможности прецизионной обработки материалов, групповая технология формирования приборов, совмещение (или близкое, взаимное расположение) механической и электрических частей прибора, а также разнообразие технологических процессов являются неоспоримыми достоинствами использования достижений микроэлектроники при изготовлении микромеханических гироскопов.

Принцип действия у микромеханических гироскопов тот же, что и у обычных гироскопов. Но так как очень трудно по полупроводниковой кремниевой технологии изготовить долговечные и надежные вращающиеся части, то в микрогироскопах используется колебательное движение массы, подвешенной на торсионах.

Существует большое разнообразие конструкций микрогироскопов. Все они содержат несколько подвижных механических систем, которые могут колебаться во взаимно перпендикулярных плоскостях. Колебания в одной плоскости являются вынужденными. Наведенные колебания в другой плоскости появляются тогда, когда микрогироскоп поворачивается.

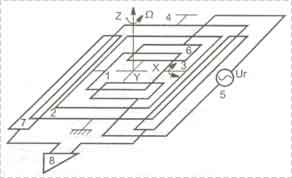

В работе [5] рассматривается интегральный микрогироскоп колебательного типа.

Структурная схема микрогироскопа представлена на рис. 1. Она содержит

внутреннюю колебательную систему (ВКС) 1

и внешнюю рамку (ВР) 2. Между собой

ВКС и ВР соединены с помощью упругих торсионов 3. Внешняя рамка соединена с неподвижным основанием посредством

аналогичных упругих торсионов 4. Внешняя

рамка и внутренняя колебательная система электрически соединены между собой и

подключены к нулевой шине. ВКС может совершать вынужденные колебания

относительно оси ![]() под действием генератора гармонических колебаний 5 и системы обкладок 6, которые совместно с ВКС образуют

плоский конденсатор. В случае вращения системы вокруг оси

под действием генератора гармонических колебаний 5 и системы обкладок 6, которые совместно с ВКС образуют

плоский конденсатор. В случае вращения системы вокруг оси ![]() внешняя рамка будет

совершать колебания относительно оси

внешняя рамка будет

совершать колебания относительно оси ![]() . Амплитуда колебаний является функцией угловой скорости

. Амплитуда колебаний является функцией угловой скорости ![]() и частоты колебаний.

Информация об угловой скорости снимается с помощью системы обкладок 7 (образующих с внешней рамкой плоский

конденсатор) и устройства обработки информации.

и частоты колебаний.

Информация об угловой скорости снимается с помощью системы обкладок 7 (образующих с внешней рамкой плоский

конденсатор) и устройства обработки информации.

|

|

|

Рис. 1. Структурная схема микрогироскопа |

Для возбуждения колебаний и снятия информации об угловой скорости целесообразно использовать конденсаторы типа металл-диэлектрик-полупроводник. При этом все подвижные части микроколебательной системы необходимо подключить к нулевой шине. Это означает, что материал колебательных систем должен быть проводящим. Как видно из рис. 1, подключение к нулевой шине внутренней колебательной системы и внешней рамки обеспечивается через торсионы.

Недостатком такого способа возбуждения колебаний и снятия полезной информации является необходимость в прецизионном изготовлении зазора в МОП-конденсаторах. В большинстве случаев это достигается методами прецизионного травления и посадки колебательных систем в специальные посадочные места.

Для эффективной работы микрогироскопа необходимо обеспечить одинаковую собственную частоту колебаний внутренней системы и внешней рамки. Одним из наиболее эффективных способов подстройки собственных частот колебаний внутренней колебательной системы и внешней рамки является изменение длины торсиона и/или массы системы.

Избежать прецизионной посадки можно путем формирования колебательной системы на многослойных структурах (типа структур кремний на изоляторе – КНИ), имеющих строго определенную толщину монокристаллического кремния и промежуточного слоя диэлектрика (SiO2 или многокомпонентного стекла) на специальном основании. Технология получения подобных структур включает операции прецизионной химико-механической обработки пластин кремния, формирование рельефа методами травления (обычно жидкостного анизотропного и/или плазмохимического), наращивание вспомогательных и конструкционных слоев, сращивание кремниевых пластин. Повторные операции химико-механической обработки, травления и наращивания позволяют формировать необходимую многослойную структуру.

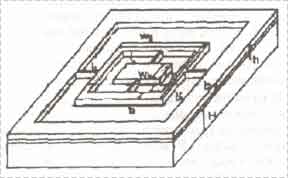

Конструкция микрогироскопа представлена на рис. 2.

|

|

|

Рис. 2. Конструкция микрогироскопа |

Ее основу составляет колебательная система в виде центральной рамки, прикрепленной двумя торсионами к внешней рамке, которая, в свою очередь, прикреплена торсионами (расположенными перпендикулярно направлению торсионов центральной рамки) к основанию. Генерация и измерение параметров колебаний осуществляется с помощью емкостной схемы, расположенной на несущей подложке.

В работе [6] рассматривается конструкция микромеханического вибрационного гироскопа-акселерометра, конструктивно выполненного в виде маятника с емкостным датчиком угла и электростатическим датчиком момента.

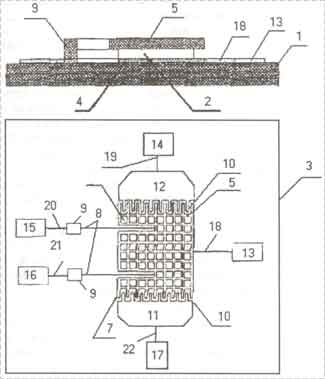

Микромеханический гироскоп-акселерометр (рис. 3) содержит плату из кристалла на основе диэлектрика 3 (стекло, ситалл, сапфир, кремний), на которой размещены элементы электроники и сборки узла чувствительного элемента 2.

|

|

|

Рис. 3. Общий вид чувствительного элемента |

Инерционный узел чувствительного элемента консольного типа состоит из пластины 5 в форме квадрата (на основе кремния или металла), на поверхности которого равномерно распределены сквозные отверстия 6, выполненные в форме многоугольника. Боковые стороны пластины 5 выполнены в виде гребенчатых зубцов 7.

Элементы подвеса инерционной массы представляют собой две параллельные упругие консоли 8, жестко закрепленные с одной стороны на опорах 9, основания которых жестко закреплены на плате 1. С другой стороны консоли 8 соединены с пластиной. Соединение выполнено на линии геометрического центра пластины инерционной массы, а сами консоли располагаются в параллельных прорезях пластины. Консоль с поперечным сечением в форме квадрата является оптимальной с точки зрения технологичности изготовления и настройки измерительных характеристик устройства. Неподвижные электроды 10 электростатической системы возбуждения расположены на опорах 11 и 12, которые закреплены на плате 1.

На плате 1 сформированы электроды 4 датчика угла и момента и пять контактных площадок 13-17, соединенных с помощью пяти токопроводящих дорожек 18-22 с электродом датчика угла и датчика момента, электродами электростатической системы возбуждения 11 и 12 и электродами инерционной массы 5. Размеры кристалла одного из вариантов исполнения платы составляют 1,8×1,8×1,15 мм, пластины инерционной массы - 0,308×0,308 мм при зазоре между пластиной и платой от 2 до 5 мкм.

Микромеханический вибрационный гироскоп-акселерометр работает следующим образом. При включенном питании под воздействием электростатических сил в зазорах гребенчатых зубцов на частоте источника питания пластина 5 совершает боковые возвратно-поступательные движения. Когда относительно направления, параллельного направлениям консолей 8 упругого подвеса, действует угловая скорость, на той же частоте в направлении, ортогональном плоскости пластины 5, возникают кориолисовы силы, которые приводят в колебательное движение эту пластину. В результате изменяются зазор и емкость между электродами датчика угла. На его выходе возникает переменный сигнал (напряжение), амплитуда которого пропорциональна измеряемой угловой скорости.

При действии линейного ускорения в направлении, ортогональном плоскости пластины 5, межэлектродная емкость и сигнал датчика угла будут изменяться по закону действующего ускорения.

Выходной сигнал прибора будет содержать периодическую составляющую, амплитуда которой пропорциональна входной угловой скорости основания, и постоянную составляющую, пропорциональную его линейному ускорению. Это позволяет обеспечивать одновременно измерение угловой скорости и линейного ускорения с помощью одного прибора. Разделение сигналов по каналам гироскопа и акселерометра проводится по частотному признаку с использованием фильтрации.

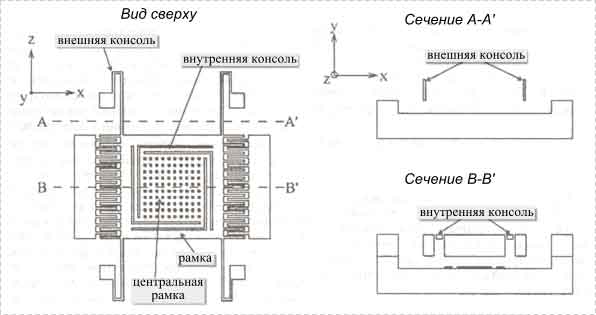

В работе [7] представлен микрогироскоп, который имеет независимые консоли для режимов управления и измерения. Такие приборы разработаны для того, чтобы уменьшить взаимовлияние режимов управления и измерения. Вид сверху и поперечные сечения приведены на рис. 4.

|

|

|

Рис. 4. Вид сверху и поперечные сечения микрогироскопа |

Колебательная масса перемещается горизонтально вдоль оси ![]() с помощью

электростатических сил. Вертикальные колебания под действием силы Кориолиса

(при угловом вращении вокруг оси

с помощью

электростатических сил. Вертикальные колебания под действием силы Кориолиса

(при угловом вращении вокруг оси ![]() ) определяются путем измерения емкости между колеблющейся

пластиной и измерительным электродом. В отсутствие силы Кориолиса движение

колебательной массы является горизонтальным. Однако в действительности это движение

не строго горизонтально, вследствие механических напряжений в структуре,

возникших в процессе изготовления микрогироскопа.

) определяются путем измерения емкости между колеблющейся

пластиной и измерительным электродом. В отсутствие силы Кориолиса движение

колебательной массы является горизонтальным. Однако в действительности это движение

не строго горизонтально, вследствие механических напряжений в структуре,

возникших в процессе изготовления микрогироскопа.

Структура имеет независимые пары балок для режимов управления и измерения.

Масса осциллятора соединена с рамкой, которая поддерживается четырьмя балками,

закрепленными на подложке. Осциллятор имеет размеры

800×1200×50 мкм. Внутренние балки – шириной 20 мкм и

высотой 10 мкм, а внешние балки – шириной 5 мкм и высотой

50 мкм. Гироскоп управляется гребенчатыми электродами. Под колебательной

массой есть два электрода для определения угловой скорости. В управляющем

режиме внешние консоли отклоняются в направлении ![]() , но есть лишь небольшое отклонение внутренних консолей. В

режиме измерения внутренние консоли отклоняются в направлении

, но есть лишь небольшое отклонение внутренних консолей. В

режиме измерения внутренние консоли отклоняются в направлении ![]() , но есть лишь небольшое отклонение внешних консолей. Это

означает, что две пары консолей двигаются независимо в двух режимах и

взаимовлияние между двумя режимами будет очень слабым. В качестве исходных подложек

для изготовления микрогироскопа используется SOI (кремний на изоляторе),

пластина (200 мкм – базовый Si, 4 мкм – оксид и 50 мкм – верхний

Si) и стеклянная подложка. Чтобы сделать внутренние балки, которые двигаются в

направлении

, но есть лишь небольшое отклонение внешних консолей. Это

означает, что две пары консолей двигаются независимо в двух режимах и

взаимовлияние между двумя режимами будет очень слабым. В качестве исходных подложек

для изготовления микрогироскопа используется SOI (кремний на изоляторе),

пластина (200 мкм – базовый Si, 4 мкм – оксид и 50 мкм – верхний

Si) и стеклянная подложка. Чтобы сделать внутренние балки, которые двигаются в

направлении ![]() , травят около 40 мкм верхнего кремния с помощью

реактивного ионного травления. Чтобы сделать зазор между двумя электродами и

кремниевыми массами, стеклянную подложку травят на 2 мкм в HF. После

осаждения слоев Au и Cr на стеклянной подложке с

помощью жидкостного травления формируют два электрода. Затем пластина SOI и

стеклянная пластина соединяются вместе с помощью анодного соединения. Базовый

кремний и изоляционные слои удаляют жидкостным травлением в ТМАН и HF

соответственно. В конце реактивным ионным травлением снимается верхний слой

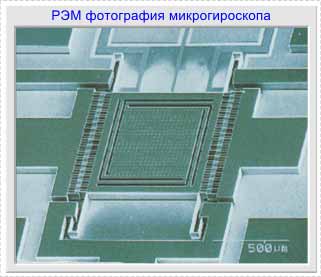

кремния на стеклянной подложке для формирования осциллятора. РЭМ-фотография

изготовленного микрогироскопа представлена на рис. 5.

, травят около 40 мкм верхнего кремния с помощью

реактивного ионного травления. Чтобы сделать зазор между двумя электродами и

кремниевыми массами, стеклянную подложку травят на 2 мкм в HF. После

осаждения слоев Au и Cr на стеклянной подложке с

помощью жидкостного травления формируют два электрода. Затем пластина SOI и

стеклянная пластина соединяются вместе с помощью анодного соединения. Базовый

кремний и изоляционные слои удаляют жидкостным травлением в ТМАН и HF

соответственно. В конце реактивным ионным травлением снимается верхний слой

кремния на стеклянной подложке для формирования осциллятора. РЭМ-фотография

изготовленного микрогироскопа представлена на рис. 5.

|

|

|

Рис. 5 |

Резонансные частоты и амплитуда колебаний были измерены с помощью измерителя с двухмерным смещением лазера. При измерении микрогироскопа его помещали в вакуумную камеру, которая уменьшает затухание колебаний в воздухе. Давление в камере было ниже 100 Па.

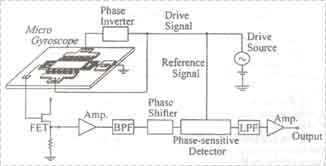

Структурная схема обработки сигнала для гироскопа показана на рис. 6.

|

|

|

Рис. 6. Структурная схема обработки сигнала гироскопа |

Изменение емкости между измеряемым электродом и массой осциллятора

определяется при помощи МОП-транзистора (FET), который функционирует как ![]() -преобразователь. Выходной сигнал гироскопов измерялся путем

подстройки частоты колебаний с помощью источника постоянного напряжения.

Разрешение гироскопа составило 0,07°/с при ширине зоны 10 Гц.

-преобразователь. Выходной сигнал гироскопов измерялся путем

подстройки частоты колебаний с помощью источника постоянного напряжения.

Разрешение гироскопа составило 0,07°/с при ширине зоны 10 Гц.

В патентах США [8-11] сделан ряд предложений по улучшению конструкции микрогироскопа колебательного типа.

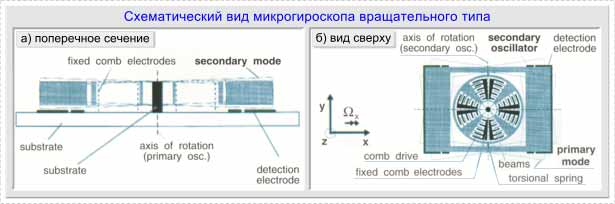

В работе [12] и [13] представлен микрогироскоп вращательного типа. В отличие от ранее представленных микрогироскопов в нем вынужденное колебание массы является не поступательным, а вращательным.

На рис. 7 представлен схематический вид этого гироскопа.

|

|

|

Рис. 7 |

Механический сенсорный элемент состоит из гребенчатых приводов, которые

образуют спицы внутреннего колеса, и внешней прямоугольной структуры, называемой

вторичным осциллятором. Вся подвижная структура электростатически приводится во

вращательное колебание вокруг оси ![]() четырьмя гребенчатыми

приводами (первичные колебания). Остающиеся четыре гребенчатых конденсатора

используются, чтобы определить первичное колебание. Когда устройство вращается

вокруг оси

четырьмя гребенчатыми

приводами (первичные колебания). Остающиеся четыре гребенчатых конденсатора

используются, чтобы определить первичное колебание. Когда устройство вращается

вокруг оси ![]() , возникают силы Кориолиса, которые вызывают вращательное

колебание вокруг оси

, возникают силы Кориолиса, которые вызывают вращательное

колебание вокруг оси ![]() (вторичные колебания).

В этом направлении высокая жесткость лучевого подвеса подавляет колебание

внутреннего колеса. Только прямоугольная структура может следовать силам

Кориолиса, потому что она отделена от внутреннего колеса консолями. Колебания

вторичного осциллятора вокруг оси

(вторичные колебания).

В этом направлении высокая жесткость лучевого подвеса подавляет колебание

внутреннего колеса. Только прямоугольная структура может следовать силам

Кориолиса, потому что она отделена от внутреннего колеса консолями. Колебания

вторичного осциллятора вокруг оси ![]() определяются по

изменению емкости между вторичной колебательной системой и электродами

подложки.

определяются по

изменению емкости между вторичной колебательной системой и электродами

подложки.

Подавление движения внутреннего колеса вне плоскости предотвращает любое

изменение в перекрытии гребней в направлении ![]() . Таким образом, подавляются нежелательные изменения

приводящей силы, которые повышали бы нелинейность выходных характеристик.

. Таким образом, подавляются нежелательные изменения

приводящей силы, которые повышали бы нелинейность выходных характеристик.

Этот микрогироскоп был изготовлен по технологии поверхностной микромеханики. В качестве структуроформирующего слоя используется поликремний толщиной 10,3 мкм. Большая толщина достигается использованием эпитаксиального осаждения поликремния. В дополнение к функциональному слою поликремния внизу имеется второй тонкий слой поликремния, который служит в качестве межсоединений.

Комплиментарные несущие сигналы генерируются бистабильной схемой. Когда

вторичный осциллятор не колеблется вокруг оси ![]() , вторичные конденсаторы сбалансированы и на выходе сигнал

отсутствует. Когда вторичный осциллятор приводится в движение силами Кориолиса,

его конденсаторы становятся разбалансированными. Далее выходной сигнал

поступает на схему обработки сигнала.

, вторичные конденсаторы сбалансированы и на выходе сигнал

отсутствует. Когда вторичный осциллятор приводится в движение силами Кориолиса,

его конденсаторы становятся разбалансированными. Далее выходной сигнал

поступает на схему обработки сигнала.

Тесты были проведены с сенсором, помещенным в вакуумную камеру, при давлении 104 Па. Вращающийся столик внутри камеры соединен с внешним двигателем феррожидкостным межслойным соединением. Электрические сигналы передаются скользящими кольцами. Средний квадратичный шум на входе при нулевой скорости, измеренный с помощью высокочастотного фильтра (ВЧФ) первого порядка с частотой 50 Гц, соответствует разрешению 0,05 °/с. С включенным двигателем значение действующего шума сенсора равно 0,15-0,20 °/с.

Чувствительность сенсора приблизительно равна 8 мВ/г(рад/с) с выходным сигналом сенсора 2,5 В при нулевой скорости на входе. Нелинейность выходного сигнала на полной шкале времени составила меньше, чем 0,3%.

Как уже упоминалось, указанные выше измерения были проведены при давлении 10-2 мбар (1 Па).

Дальнейшее снижение давления приводит к более высокому фактору качества и меньшему броуновскому шуму. В принципе, это дает возможность улучшить рабочие характеристики сенсора или позволяет иметь такие же характеристики при меньших размерах сенсора. Амплитуда первичных колебаний гироскопа ограничена стопперами до 1°, что используется как защита от перегрузки и для управления амплитудой вибрации без электрической управляющей схемы. При приводном напряжении, равном 10 В, достигается максимальное отклонение для давления приблизительно 102 Па.

При увеличении давления амплитуда вибрации и чувствительность уменьшаются, приводя к худшему разрешению. В диапазоне 102...103 Па скоростной эквивалент шума увеличивается от 0,05 до 0,5°. При давлении 1·105 Па его значение ~7°/с. Зависимость от давления показывает, что даже при умеренном вакууме получается высокое разрешение, которое может быть важным в отношении надежности вакуумного корпусирования гироскопа. По сравнению с другими микромеханическими гироскопами возможны высокие давления, потому что у него сравнительно большие масса и момент инерции, которые сохраняют броуновский шум маленьким.

В работе [14] представлен более сложный вариант микрогироскопа колебательного типа. На рис. 8 и 9 представлены микрофотографии этого гироскопа.

|

|

|

|

Рис. 8 |

Рис. 9 |

Резонирующая структура реализована при помощи технологии микромеханики с

толстым поликремневым слоем. Микрогироскоп основан на угловой вибрации четырех

плоскостей. Управляемое гребенкой вращательное тело наклоняется к каждой

входной оси, параллельной подложке, и наклонное движение определяется по

изменению емкости между нижним электродом и структурой. Резонансные частоты

согласованы с помощью источника постоянного напряжения. Для максимизации силы

Кориолиса используется масса толщиной 7 мкм и зазор 2 мкм гребенки.

Размер структуры составил 0,9×0,9 мм2. Сила Кориолиса

пропорциональна массе колеблющегося элемента, скорости колебаний и угловой

скорости. Угол наклона, который пропорционален скорости, модулируется

скоростью. Чтобы получить угловую скорость, выходной сигнал демодулируется. Для

высокой чувствительности вибрационный гироскоп должен функционировать в сильном

вакууме, поскольку ![]() -фактор (добротность) при нормальном атмосферном давлении

очень низок.

-фактор (добротность) при нормальном атмосферном давлении

очень низок.

Двухнаклонный режим дает возможность датчику определять угловую скорость по двум осям одновременно. В частности, структура использует простой балансирующий торсионный преобразователь для уменьшения собственной нелинейности сенсора емкостного типа. Из эксперимента получено эквивалентное поле шума 0,1°/с.

Подобный микрогироскоп рассмотрен и в патенте [15].

![]()

Из приведенного обзора ясно, что микрогироскопы – достаточно сложные устройства. Они могут быть изготовлены как по технологии объемной микромеханики с глубоким травлением кремния, так и по технологии поверхностной микромеханики, где в качестве структурообразующего слоя выступает поликристаллический кремний. В зависимости от требуемых параметров и технологических возможностей в качестве исходного варианта берется тот или иной тип микрогироскопа. При этом процесс разработки такого устройства должен включать оптимизацию конструкции (линейных размеров и толщин слоев) и технологии изготовления (оптимизация температурных режимов для минимизации механических напряжений) экспериментальными методами и методами математического моделирования с целью получения максимальной чувствительности устройства к угловому вращению и максимальной стабильности функционирования устройства.

Список литературы

1. Климов Д.М., Васильев А.А., Лучинин В.В., Мальцев П.П. Перспективы развития микросистемной техники в XXI веке // Микросистемная техника. 1999. № 1. С. 3-6.

2. Peterson К.Е. // Ргос. IEEE. 1982. № 70. Р. 420-457.

3. NEXUS. Market analysis for microsystems, 1996-2002 // MST News. 1998, № 3. P. 38-41.

4. Бочаров Л.Ю., Мальцев П.П. Состояние и перспективы развития микроэлектромеханических систем за рубежом // Микросистемная техника. 1999. № 1. С. 41-46.

5. Погалов А.И., Тимошенков В.П., Тимошенков С.П., Чаплыгин Ю.А. Разработка микрогироскопов на основе многослойных структур кремния и стекла // Микросистемная техника. 1999. № 1. С. 36-41.

6. Ачильдиев В.М., Дрофа В.Н., Рублев В.М. Микромеханический вибрационный гироскоп-акселерометр // Микросистемная техника. 2001. № 5. С. 8-10.

7. Mochida Y., Tamura М., Ohwada К. A micromachined vibrating rate gyroscope with independent beams for the drive and detection modes // Sensors and Actuators. 2000. 80. P. 170-178.

8. US Patent № 5,747,690. Vibratory microgyroscope, 1998.

9.

US

Patent № 5,753,817. Microgyroscope with vibratory structure having a

multitude of groovs, 1998.

10.

US

Patent № 5,992,233. Micromachined Z-axis vibratory rate gyroscope, 1999.

11.

US

Patent № 6,250,156. Dual-mass micromachined vibratory rate gyroscope,

2001.

12. Geiger W., Merz J., Fischer Т., Folkmer В., Sandmaier H., Lang W. The silicon angular rate sensor system DAVED // Sensors and Actuators. 2000. 84. P. 280-284.

13.

Geiger W.,

Merz J., Folkmer В., Lang W., Sandmaier H. A new silicon

rate gyroscope // Sensors and Actuators. 1999. 73. P. 45-51.

14.

An S.,

Oh Y. S., Park K. Y., Lee S. S., Song

С. М. Dualaxis microgiroscope with closed loop detection // Sensors

and Actuators. 1999. 73. P. 1-6.

15.

US

Patent № 6,067,858. Micromachined vibratory rate gyroscope, 2000.

| Наверх |