УДК 681.586

С.Е.Александров, д-р техн. наук, А.В.Коротынский, канд. техн. наук, С.С.Тимофеев, канд. техн. наук, ГНЦ ЦНИИ РТК (г. Санкт-Петербург)

Ю.Д.Акульшин, А.В.Коршунов, Е.Н.Пятышев, канд. физ.-мат. наук, СП6ГТУ

B.К.Васильев, канд. техн. наук СПП РАН

Перспективы развития микрореактивных двигателей для МСТ

![]()

|

Рассматривается ряд разработок реактивных

микродвигателей различного назначения, создаваемых на базе технологий

микросистемной техники. Разработки микродвигателей охватывают самый широкий

круг от двигателей холодной тяги до охлаждаемых микроЖРД, от

сверхвысокооборотных микроТРД до твердотопливных многоэлементных конструкций. Выделены некоторые характерные особенности

и направления развития в области энергетических микромашин – одной из новых

областей МСТ. |

Развитие микросистемной техники и связанных с ней технологий привело к возникновению класса энергетических микромашин [1-5].

Одной из перспективных областей применения энергетических микромашин является создание различных микродвигателей для летательных микроаппаратов (ЛМА). Создание ЛМА авиационного и космического назначения ведется целым рядом организаций в США, европейских странах, в Японии и Китае. Если для успешного создания малоразмерных летательных аппаратов в 80-е годы было достаточно уменьшения габаритных размеров радиоэлектронных систем простым уменьшением традиционных компоновочных схем, то для создания ЛМА необходимо принимать принципиально новые решения и проводить исследования в различных областях науки и техники [6-8].

Другой важной областью применения является энергообеспечение как устройств микросистемной техники (микророботы, “разумная” пыль), так и макрообъектов. Так, планируется обеспечить замену химических элементов питания на более компактный микротурбоэлектрогенератор для применения в системе энергообеспечения “электронной амуниции солдата” [1].

Реактивные микродвигатели являются предметом ряда проектов и разработок для различных объектов авиационного, ракетного и космического назначения [5-14]. Осуществляемые разработки охватывают самый широкий круг типов и видов реактивных двигателей: от двигателей холодной тяги до охлаждаемых жидкостных ракетных микродвигателей (микроЖРД), от сверхвысокооборотных твердотопливных ракетных двигателей (микроТРД) до твердотопливных многоэлементных конструкций. С точки зрения микросистемной техники это одна из самых сложных областей, требующая теснейшего междисциплинарного взаимодействия таких научных направлений как газодинамика, физика и техника сжигания топлива, теория реактивных двигателей, материаловедение, динамика газовых опор, технологии микромеханических систем.

В существующих технологиях микрообработки в основном используется литография для построения планарных (плоских) конфигураций, по которым затем формируются объемные структуры методами травления или осаждения в вакууме. Некоторое число таких слоев с заданной структурой обеспечивает создание сложных трехмерных устройств (к настоящему времени число слоев достигает 10...15). Достоинствами такого технологического подхода при создании энергетических устройств являются:

· обеспечение очень высокой точности изготовления (менее микрометра);

· параллельное (“групповое”) изготовление большего числа одинаковых устройств (обеспечивающее низкую стоимость единичного изделия);

· однотипное и одновременное изготовление механических, электрических и других (например, химических) элементов устройств со сложной топологией и комплексной структурой.

В противоположность обычным технологическим методам усложнение геометрической конфигурации (в рамках планарности) не является ограничением и не ведет к удорожанию устройства [2].

Работы, которые ведутся в рамках проекта “The MIT Microengine Project” с 1995 г., привели к созданию в 1999 г. демонстрационных вариантов микроГТД и микроЖРД. В основу разработок положена концепция энергетических МЕМС-устройств (power MEMS) [1-3]. Концепция микротепловых машин основывается на микрообработке (micromachining) высокотемпературных неметаллических материалов: керамики, ситаллов и монокристаллических материалов, таких как кремний и карбид кремния. Положенный в основу концепции анализ и выполненные к настоящему времени эксперименты показывают, что в микротепловых машинах достижимы удельные мощности наиболее совершенных двигательных установок и стационарных турбогенераторов [5].

Показано, что наиболее приемлемыми для реализации высокоэффективных тепловых машин являются размеры 1...5 мм. В этом диапазоне размеров в достаточной мере обеспечиваются благоприятные с точки зрения масштабирования сочетания эффективности газо- и термодинамических законов, при том, что неблагоприятное нарастание потерь из-за вязкости еще невелико.

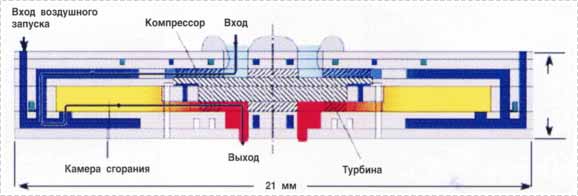

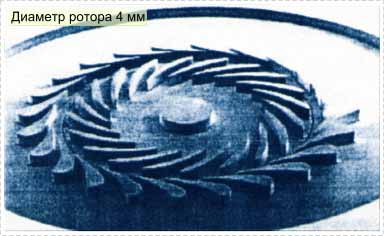

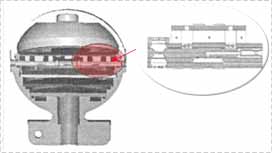

Демонстрационный микротурбореактивный двигатель (рис. 1) при диаметре 21 мм, толщине 3,7 мм и массе в 2 г имеет тягу в 11 гс при потреблении 16 г/ч водорода. Эффективность микромашины определяется температурой на входе в турбину 1600 К и высокой частотой вращения ротора – до 1,2 млн об/мин. Микродвигатель имеет одноступенчатый центробежный компрессор, изолированную кольцевую камеру сгорания и центростремительную турбину (рис. 2, рис. 3). Ротор (компрессор на валу с турбиной) вращается в газовых подшипниках. Выбранная схема удачно отвечает особенностям микротехнологий, требующих планарной компоновки элементов структуры.

|

|

|

Рис. 1. Схема микрореактивного двигателя, разрабатываемого в MIT [18] |

|

|

|

|

Рис. 2. Вид турбины микрореактивного двигателя, разрабатываемого |

Рис. 3. Разрез трехмерной проекции |

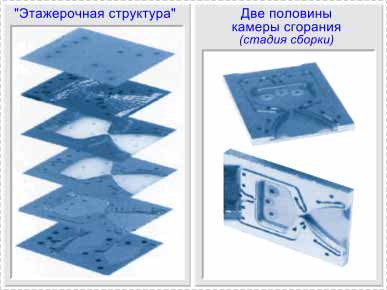

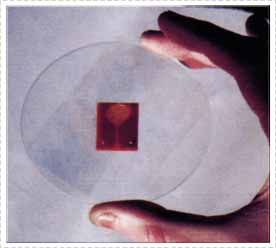

Микродвигатель выполнен из монокристаллического кремния методами глубокого реактивного ионного травления (deep reactive ion etched – DRIE). Каждый слой шестислойной “этажерочной” конструкции имеет свою топологию, причем до конечных операций сварки частей и разрезания ведется обработка методами глубокого реактивного ионного травления одновременно нескольких одинаковых структур (частей будущих отдельных микромашин). Так на кремниевой пластине (silicon wafer) диаметром 76 мм помещается одновременно десять отдельных заготовок. Пластины соединяются в “этажерку” методами анодной сварки (anoding bonding) (рис. 4) [14].

|

|

|

Рис.

4. “Этажерочное” устройство |

Первым применением этого микродвигателя была установка его качества источника тяги на летающем микроаппарате (ЛМА) – (MAV micro air vehicle). В качестве топлива был использован бутан [14].

Ведется разработка технологии изготовления микроГТД методами усовершенствованного газофазного осаждения карбида кремния. Переход на материал, имеющий существенно более высокую жаропрочность, должен обеспечить возможность более эффективно использовать потенциал топлива и достигнуть существенного улучшения характеристик разрабатываемой схемы микроГТД. Повышение температуры на входе в турбину до 2450 К обеспечит увеличение тяги до 20 гс (вместо 11 гс у демонстрационной модели двигателя) при увеличении расхода топлива с 17 до 27 г/ч при сохранении массогабаритных показателей [14].

Разработка микроЖРД, проводимая в рамках того же проекта “The MIT Microengine Project”, основана на тех же концептуальных и технологических принципах, что и разработка микроГТД. Демонстрационный вариант (рис. 5), имеющий габаритные размеры 15×7,5×3 мм и массу около 1 г, должен обеспечивать 15 Н (1,5 кгс) тяги (отношение тяги к массе более 1500), расходуя 5 г/с топлива (жидкий кислород и метанол) при давлении в камере сгорания 125 атм. МикроЖРД имеет планарную (плоскую) структуру. Топливо в камеру сгорания поступает с боковых стенок (рис. 6, рис. 7) по системе встречных инжекторов (по 242 для горючего и окислителя). Двигатель имеет систему охлаждения камеры и сопла, для охлаждения используется метанол. Выполнено несколько вариантов сопел, отличающихся степенью расширения. В демонстрационном варианте микроЖРД используется внешняя система подачи горючего и окислителя.

|

|

|

|

Рис. 5. Демонстрационный микроЖРД, |

Рис. 6. Демонстрационный микроЖРД [13] |

Микродвигатель выполнен из монокристаллического кремния по той же технологии, что и микроГТД. “Этажерочная” шестислойная структура и две половины камеры сгорания в промежуточной стадии сборки изображены на рис. 6 [13].

На рис. 8 представлен вариант микроЖРД со степенью расширения сопла ~1:15 для условий выхода в атмосферу на уровне моря [3].

|

|

|

|

Рис. 7. Демонстрационный микроЖРД. |

Рис. 8. Схема микроЖРД [3] |

Дальнейшая разработка проекта ведется по пути отработки МСТ-технологий жаростойких материалов и усовершенствованных методов структурного, газодинамического и системного проектирования, нарабатываемых на этапе создания демонстрационных микроЖРД и микроГТД. Ход разработок позволяет считать, что в ближайшем будущем будут созданы микротепловые машины с удельными параметрами, близкими к уровню “больших” машин, и с эквивалентной удельной стоимостью.

Разработка МРД холодного газа проводится для первого европейского наноспутника [16]. Двигатель является частью системы, имеющей модульную структуру. Каждый двигательный модуль содержит четыре независимых микротяговых устройства на диапазон тяги от 0,1 до 5 мН. Модуль имеет “этажерочную” семислойную структуру и вписывается в защитный сферический кожух диаметром 40 мм (рис. 9). Четыре слоя герметично сварены друг с другом, образуя узел микротяговых устройств, массой не более 10 г. Три других слоя содержат управляющую электронику. Каждое из микротяговых устройств состоит из фильтра, пропорционального клапана, сопла и соединяющих каналов. Пять пьезоэлектрических элементов управляют положением седла клапана. Газ поступает в сопло через небольшую полость, в которой имеется дифференциальный датчик давления, выполненный в общем цикле изготовления одного из слоев как его интегральная часть. Сигнал от датчика давления используется в качестве сигнала обратной связи в контуре регулирования пропорционального клапана. Сопло каждого из микротяговых устройств выполнено с помощью лазерного травления с точностью порядка 1 мкм. Разрабатывается модификация двигателя, отличающаяся тем, что в газовом тракте имеется интегральный подогреватель газа, что повышает эффективность двигателя. Элемент нагревателя, выполненный из поликремния, представлен на рис. 10 [16].

|

|

|

|

Рис. 9. Модуль микродвигателя |

Рис. 10. Сопло с интегральным нагревателем |

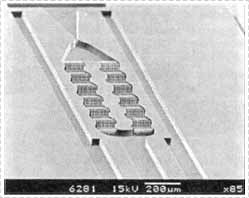

Аэрокосмическая корпорация TRW совместно

с Калифорнийским технологическим институтом разрабатывают концепцию “цифровой

микрореактивной тяги” [17]. Прототипный твердотопливный микротяговый чип

предназначен для решения задач ориентации и поддержания высоты орбиты для

перспективных микроспутников, функционирующих как “облако” (массив спутников – array). Предполагается использование наборов из большого

числа таких микротяговых устройств, каждое из которых рассчитано на выработку

только одного импульса тяги точной величины. Микротяговый чип имеет размеры

3×2 мм, содержит 15 одноразовых микротяговых устройств и

обеспечивает создание импульсов тяги от 0,1 мН·с и с мощностью около

100 Вт. Топливом служит стифнат свинца. Индивидуальное микротяговое

устройство содержит электрически нагреваемый воспламенитель, камеру с

твердотопливным зарядом и сопло. Микротяговый чип имеет “этажерочную”

трехслойную структуру (рис. 11).

|

|

|

Рис. 11. Вид этажерочной схемы “цифрового” микротягового устройства [17] |

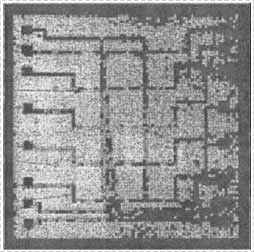

Нижний слой (рис. 12) выполнен из монокристаллического кремния, на

котором стандартными для микроэлектроники методами изготовлены 15 поликремниевых

микрорезисторов – воспламенителей, соединенных металлическими дорожками с

выполненными по периферии контактными площадками (в этом слое планируется

размещение электронных схем, обеспечивающих обработку, адресацию, управление).

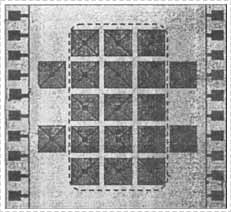

Средний слой (рис. 13) выполнен из фотостекла Foturan толщиной 1,5 мм с 15

отверстиями – камерами твердотопливных зарядов. Отверстия выполнены методами

фотолитографии и селективного травления. В зависимости от назначения чипа

(создание одного из трех по дискретности уровней тяги) размеры отверстий

выбираются из ряда 300, 500 или 700 мкм. Верхний слой (рис. 14)

содержит массив из 15 тонких квадратных в плане диафрагм образующих в средней

части сопла. Диафрагмы выполнены методами анизатропного жидкостного травления.

|

|

|

|

Рис. 12. Вид нижнего слоя “цифрового” микротягового устройства, содержащего микрорсзисторы-воспламенители [17] |

Рис. 13. Вид верхнего слоя “цифрового” микротягового устройства, содержащего сопла [17] |

|

|

|

Рис. 14. Вид среднего слоя “цифрового” |

Преимущество данной разработки состоит в отсутствии движущихся частей (клапанов), подводящих газ магистралей и топливных баков. Дальнейшее развитие “цифровой микрореактивной тяги” планируется вести по линии уменьшения элементарного микротягового устройства. Предполагается, что при этом удастся получать до миллиона отдельных тяговых устройств в одном цикле на одной стандартной шестидюймовой пластине (wafer) с очень низкой стоимостью отдельного микротягового чипа [17].

В ГНЦ ЦНИИ робототехники и технической кибернетики ведутся работы в области разработки микророботов, в том числе по созданию микроактиваторных устройств и, в частности, микрореактивных двигателей различного назначения. Планируемые применения: двигатели малой тяги, двигатели для ЛМА, устройства для адаптивного управления газовыми потоками и распределенной тяги. В ходе работ совместно с лабораториями “МТ и МЭМС” и “Вычислительная механика” СПбГПУ разрабатываются микросопловые устройства для микрореактивного двигателя (рис. 15).

Для потоков в плоском сверхзвуковом сопле малых размеров характерен, как

переходный к турбулентному, так и ламинарный режимы течения. Течения при

высоких скоростях в устройствах, имеющих малые размеры, изучены недостаточно.

Экспериментальные исследования пограничного слоя в соплах показывают сложный

характер течения, в том числе возникновение областей, в которых потери на

трение практически не зависят от числа ![]() и связаны с типом

шероховатости [9,15].

и связаны с типом

шероховатости [9,15].

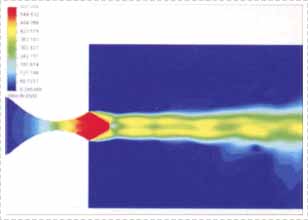

Для предварительной оценки разрабатываемых конструкций проводился ряд численных экспериментов, на рис. 16 показано распределение скоростей в расчетной зоне для одной из конструкций проектируемых сопловых аппаратов.

|

|

|

|

Рис. 15. Микросопловое устройство |

Рис. 16. Распределение скоростей в проточной |

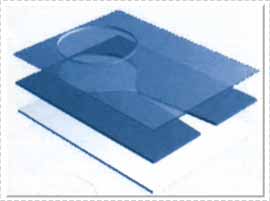

Разрабатываемая конструкция плоского сопла обеспечивает возможность его изготовления методами микротехнологий. В качества материала для микросопловых устройств выбрано фоточувствительное ситаллизируемое стекло. Устройство представляет собой многослойную структуру (рис. 17), состоящую из ряда слоев свариваемых легкоплавким стеклом. Методы микротехнологий позволяют сравнительно просто моделировать устройства с различной геометрией, изготавливая в одном технологическом цикле образцы сопел, отличающихся профилированием проточной части. На рис. 18 приведен пример фотошаблона для деталей сопловых устройств с различной геометрией.

|

|

|

|

Рис. 17. “Этажерочная” структура |

Рис. 18. Фотошаблон для деталей сопловых устройств |

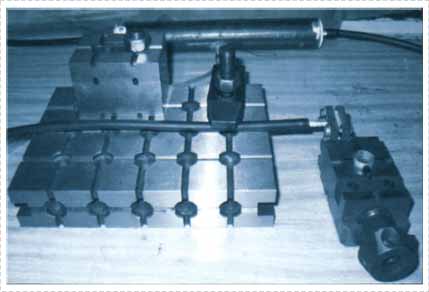

Выполнено экспериментальное исследование микросопловых устройств на продувке сжатым воздухом (холодная тяга). Для эксперимента были выбраны образцы сопел МРД пяти типов профилирования проточной части. Для каждого из типов профилирования проточной части были изготовлены образцы с различной высотой – от 400 до 2000 мкм с шагом 400 мкм. Выбранные образцы продувались на экспериментальном стенде (рис. 19).

|

|

|

Рис.

19. Стенд для исследования |

Таким образом, для существующих разработок микрореактивных двигателей характерны следующие особенности:

1. Возможность получения высокой эффективности, сравнимой по удельным параметрам с эффективностью современных крупномасштабных реактивных двигателей.

2. Использование высокоэффективных методов сжигания топлива при высоких температурах и давлениях не приводит к увеличению массогабаритных показателей, характерному для макромасштабных машин.

3. Реализуются тенденции создания многоэлементных устройств, характерные как для развития МСТ, так и для эволюции макродвигателей (многокамерные, многосопловые схемы).

4. Микромасштабы проточных частей и узлов приводят к необходимости создания датчиков и исполнительных устройств, выполненных как одно целое с конструкцией. Просматривается тенденция к интегрированию в микрообъеме не только “тепловой” машины, но и систем управления, контроля и диагностики.

Анализ опубликованных результатов и накопленный в ходе разработок опыт показывает, что:

· разработки необходимо вести, обеспечивая взаимодействие таких научных направлений, как газодинамика, физика и техника сжигания топлива, теория реактивных двигателей, материаловедение, динамика газовых опор и др. с возможностями и технологиями МСТ;

· прямой перенос существующих методик расчета “макромашин” на разработки микротепловых машин обеспечивает в лучшем случае приближенные оценки тенденции развития процессов;

· для применения современных программных средств вычислительной механики требуется их адаптация к условиям течения газа и жидкости в узких каналах с использованием вновь получаемой экспериментальной информации;

· низкая стоимость и возможность группового изготовления деталей прототипа делает весьма желательной постановку оптимизации узлов, систем и всего двигателя путем активного перебора параллельного ряда вариантов;

· для экспериментальных исследований необходимо создание специализированной микросенсорной базы, агрегатированной со структурой микроканалов МРД, разработка методик измерений и создание новых приборов, обеспечивающих получение достоверной информации в микромасштабах.

Список литературы

1. Epstein A.H. et al. Power MEMS

and Microengines // IEEE Transducers on

2. Epstein A.H. et al. Micro-heat

engines, gas turbines and rocket engines. The MIT Microengine Project, 28th

AIAA Fluid Dynamics and 4th Shear Flow Control Conference, June, 1997.

3.

4. Климов Д.М.,

Васильев А.А., Лучинин В.В., Мальцев П.П. Перспективы развития

микросистемной техники в XXI веке // Микросистемная техника. 1999. № 1. С. 3-6.

5. Epstein A.H. et al.

Shirbutton-sized gas turbines: the Ingineering Challenges of micro high speed

rotating machinery // 8th International Symposium on Transport

Phenomena and Dynamics of Rotating Machinery (ISROMAC-8), Honolulu, HI, March

2000.

6. Янкевич Ю.И.,

Вeркин Ю.И. Состояние и перспективы

развития летательных микроаппаратов // Микросистемная техника. 2000. № 1. C. 37-39.

7. Bayt R.L., Ayon A.A.,

Breuer K.S. Micropropulsion for the Aerospace Industry // Sensors:

Technology and Design. February, 2002.

8. McMichael J.M.,

Francis M.S. Micro air vehicles – Toward a new dimension in flight // http://www.darpa/mil/tto/MAV/mav_auvsi.html.

9. Janson S.W., Helvajian H.,

Breuer K. MEMS, Microengineering and Aerospace Systems // AIAA 99-3802.

1999.

10. Lewis D., Janson S.,

Cohen R., Antonsson E. Digital MicroPropulsion // Procc. IEEE int.

MEMS conf. (MEMS 99),

11. Stenmark L. Micro propulsion

thrusters aim at space // MicroStructure Bulletin. N Aug. 1998.

12. Pranajaya F.M. Progress on

colloid micro-thruster research and flight testing // Proceeding of the

International Conference on Integrated Micro/Nanotechnology for Space

Applications. 1997.

13. London A.P., Ayon A.A.,

Epstein A.H. et al. Microfabrication of a high pressure bipropcllant

rocket engine // Sensors and Actuators A92 (2001). P. 351-357.

14. Lohner K.A. Microfabricated

refractory ceramic structures for micro turbomachinery // M.S.D. Thesis,

Department of Aeronautics and Astronautics, MIT,

15. Al-Midani O. Prelimary design

of liquid bipropelant microfabricated rocket engine // M.

S. D. Thesis, Department of Aeronautics and Astronautics, MIT,

16. Stenmark L. Micro propulsion

thrusters aim at space // MicroStructure Bulletin N Aqug. 1998.

17. Lewis D., Janson S.,

Cohen R., Antonsson E. Digital MicroPropulsion // Procc. IEEE int.

MEMS conf. (MEMS 99),

18.

19. Лучинин В.В. Микросистемная техника. Направления и тенденции развития // Научное приборостроение. 1999. Том 9, № 1. С. 3-18.

| Наверх |